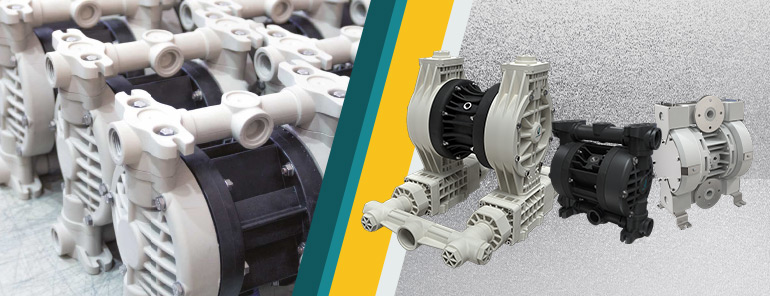

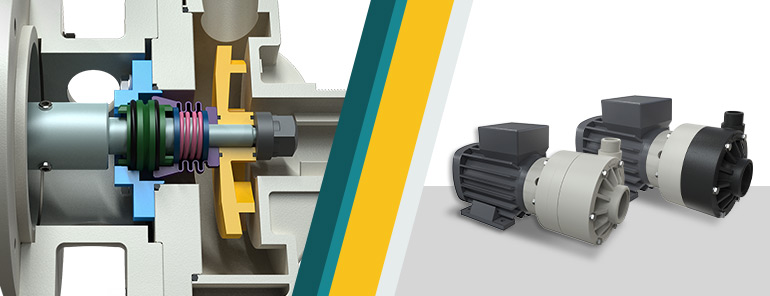

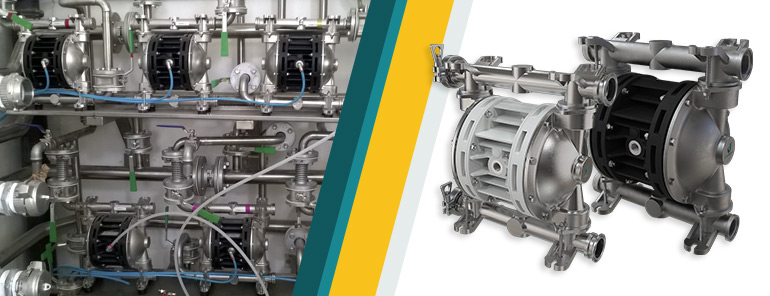

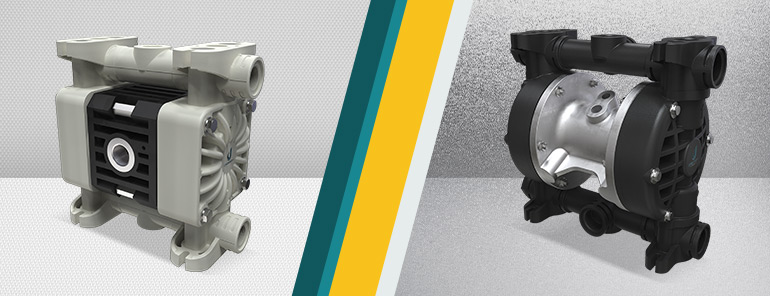

Druckluftmembranpumpen sind zuverlässige und vielseitige Werkzeuge, die in vielen Industriebereichen zur Übertragung von Flüssigkeiten mit hoher Viskosität oder festen Elementen eingesetzt werden. Dank ihres einfachen und funktionalen Designs und ihrer extremen Benutzerfreundlichkeit, sind sie zu einer der besten Lösungen für alle Transferanwendungen geworden. Wie bei jedem anderen mechanischen Gerät können jedoch einige Probleme bei der Installation und Verwendung auftreten.

Inhaltsverzeichnis Häufige Probleme

- Luftleitungsdruck und -größe

- Diaphragmaruptur

- Defekte Dichtungen

- Dimension der Rohrleitungen

- Vereisungsprobleme

- Schraubenanzug

- Geschwindigkeit und Befüllung

- Störungen der Rückschlagventile

- Einschränkungen in der Flüssigkeitsleitung

- Korrosion der Materialien

Um einen optimalen Betrieb zu gewährleisten und die Lebensdauer Ihrer Doppelmembranpumpe zu maximieren, ist es wichtig, sich der häufigsten Probleme und der damit verbundenen Lösungen bewusst zu sein. In diesem Artikel werden wir Sie durch die notwendigen Schritte führen, um die häufigsten Probleme zu lösen und den ordnungsgemäßen Betrieb Ihrer Pumpe sicherzustellen.

1. Luftleitungsdruck und -größe überprüfen

Bei der Installation einer Doppelmembranpumpe sind der Druck und die Größe der Luftleitung als zwei grundlegende Faktoren anzusehen, die berücksichtigt werden müssen.

Problem: Der Eingangsluftdruck muss angepasst werden, um den ordnungsgemäßen Betrieb der Pumpe zu gewährleisten. Ein unzureichender Luftdruck kann die Leistung der Pumpe beeinträchtigen und Fördermenge und Druck reduzieren. Andererseits kann übermäßiger Druck zu übermäßigen Spannungen der Membranen und Pumpenteile führen, deren Lebensdauer verkürzen und das Ausfallrisiko erhöhen.

Lösung: Um einen optimalen Betrieb zu gewährleisten, müssen Sie die vom Hersteller empfohlene Luftleitungsgröße überprüfen und sicherstellen, dass der Eingangsluftdruck höher ist als der von der Pumpe geforderte. Dies gewährleistet einen optimalen Luftstrom und vermeidet Einschränkungen, die die Leistung der Membranpumpe beeinträchtigen könnten.

2. Vermeiden Sie das Reißen der Membranpumpenmembranen

Das Membranmaterial und das Herstellungsverfahren sind als Schlüsselfaktoren anzusehen, die die Lebensdauer einer Membranpumpe beeinflussen. Die Wahl des Membranmaterials ist von grundlegender Bedeutung, da es den mechanischen, chemischen und thermischen Belastungen standhalten muss, denen es während des Pumpenbetriebs ausgesetzt ist. Jedes Material verfügt über seine eigenen mechanischen und chemischen Beständigkeitseigenschaften sowie Betriebstemperaturgrenzen. Die Methode zur Herstellung von Membranen ist ebenso ein wichtiger Faktor, der berücksichtigt werden muss. Die Verarbeitungsqualität und die Genauigkeit bei der Herstellung der Membran können ihre Haltbarkeit und Leistung beeinflussen. Ein genauer Produktionsprozess kann eine bessere strukturelle Integrität der Membran und eine höhere Beständigkeit gegen mechanische Beanspruchung gewährleisten.

Problem: Eines der häufigsten Probleme im Zusammenhang mit AODD-Pumpen betrifft die Membran. Diese Kernkomponente der Pumpe ist während ihres Betriebs oft hohen mechanischen Belastungen ausgesetzt. Im Laufe der Zeit können diese Belastungen zur Bildung von Rissen und Schäden an der Membran selbst führen. Ein Faktor, der zu diesem Problem beiträgt, ist der Betriebsdruck der Pumpe. Wenn der Eingangsluftdruck zu hoch ist, wird die Membran bei jedem Betriebszyklus der Pumpe stärker belastet. Diese zusätzliche Belastung kann den Verschleiß der Membran beschleunigen, was zu einer kürzeren Lebensdauer und zu möglichen Ausfällen führt. Darüber hinaus ist die Anzahl der von der Pumpe ausgeführten Stöße ein weiterer kritischer Faktor. Pumpen, die mit höheren Geschwindigkeiten arbeiten, führen in einem bestimmten Zeitraum eine größere Anzahl von Stößen aus. Dies bedeutet, dass die Membran während ihrer gesamten Lebensdauer einer erhöhten Belastung ausgesetzt ist. Infolgedessen neigen Hochgeschwindigkeitspumpen dazu, über eine kürzere Lebensdauer der Membran zu verfügen als solche, die mit niedrigeren Geschwindigkeiten arbeiten.

Lösung: Um einen Membranriss zu vermeiden, ist es ratsam, mehrere Aspekte zu berücksichtigen. Stellen Sie zunächst sicher, dass Sie eine hochwertige Membran verwenden, die aus Materialien besteht, die für die Arbeitsbedingungen geeignet sind, und nach zuverlässigen Produktionsstandards hergestellt wird. Zweitens, überprüfen und regeln Sie sorgfältig den Arbeitsdruck der Pumpe, um zu vermeiden, dass die Membran übermäßig belastet wird. Es ist wichtig, sich auf die Spezifikationen des Herstellers zu beziehen, um den empfohlenen Betriebsdruck für die Membran zu bestimmen. Bewerten Sie schließlich die Betriebsgeschwindigkeit der Pumpe und versuchen Sie, die Produktionsanforderungen mit der Lebensdauer der Membran in Einklang zu bringen. Die Verringerung der Betriebsgeschwindigkeit kann zu einer längeren Lebensdauer der Membran beitragen.

Es ist ratsam, die Membranen regelmäßig auf Anzeichen von Verschleiß oder frühen Schäden zu untersuchen. Im Falle eines Risses oder einer Abnutzung der Membran ist es notwendig, sie rechtzeitig zu ersetzen, um Leckagen oder Fehlfunktionen der Pumpe zu vermeiden. Befolgen Sie die Empfehlungen des Herstellers für die Wartung und den Austausch der Membranen unter Berücksichtigung der für die Anwendung, in der die Pumpe verwendet wird, spezifischen Stressfaktoren.

3. Leckagen durch defekte Dichtungen vermeiden

Doppelmembranpumpen sind Vorrichtungen, die häufig zum Befördern von Flüssigkeiten in verschiedenen Industriebereichen verwendet werden. Eines der häufigsten Probleme, die bei diesen Pumpen auftreten können, sind jedoch Lecks, die eine Reihe unerwünschter Folgen verursachen können.

Problem: Lecks, die durch fehlerhafte Dichtungen verursacht werden, können zu einer Verringerung der Effizienz und des Wirkungsgrads der Pumpe sowie zu Flüssigkeitsverlusten und möglichen Schäden an der Arbeitsumgebung führen. Um Leckagen zu vermeiden, ist es wichtig, auf die in der Pumpe verwendeten Dichtungen zu achten.

Lösung: Bei der Installation und Wartung der Pumpe ist es wichtig, sicherzustellen, dass alle Dichtungen gemäß den vom Hersteller angegebenen Spezifikationen ordnungsgemäß festgezogen sind. Die Dichtungen müssen gut positioniert und festgezogen sein, um Dichtheit zu gewährleisten. Wenn die Dichtungen locker oder beschädigt sind, kann es zu Leckagen kommen. Durch die Verwendung ordnungsgemäß installierter PTFE-Dichtungen und deren regelmäßigen Austausch, kann das Risiko unerwünschter Leckagen drastisch reduziert werden. Eine leckagefreie Pumpe arbeitet effizient, reduziert Flüssigkeitsverluste und sorgt für einen zuverlässigen Transfer.

4. Die korrekte Größe der Rohrleitungen der AODD-Pumpe überprüfen

Die richtige Größe der Rohre und Rohrleitungen ist als ein grundlegender Aspekt anzusehen, um den ordnungsgemäßen Betrieb der Doppelmembranpumpe sicherzustellen. Es ist wichtig sicherzustellen, dass die Abmessungen der Einlass- und Auslassleitungen den Empfehlungen des Pumpenherstellers entsprechen. Die Verwendung von Rohren und Rohrleitungen mit falscher Größe kann eine Reihe von Problemen verursachen, bei denen kostspielige Reparaturen und Wartung erforderlich werden.

Problem: Wenn die Rohre eine unangemessene Größe haben, kann es zum Phänomen der Hohlraumbildung kommen. Wenn die Pumpe mit einem hohen Durchfluss arbeitet, der Rohrdurchmesser jedoch zu klein ist, erhöht sich die Geschwindigkeit der Flüssigkeit erheblich und der Druck in der Rohrleitung wird reduziert. Wenn der Druck unter den Dampfdruck der Flüssigkeit fällt, bilden sich Dampfblasen, die implodieren, wenn die Flüssigkeit zu einem höheren Druck zurückkehrt, was zu schädlichen Vibrationen in der Pumpe führt. Die Hohlraumbildung kann mechanische Schäden an den inneren Komponenten der Pumpe wie der Membran, den Ventilen und den Kompressionskammern verursachen. Darüber hinaus verringert sie die Effizienz der Pumpe, da die Dampfblasen Platz in der Pumpe einnehmen und die Transferkapazität der Flüssigkeit reduzieren.

Lösungen: Um Probleme in Bezug auf Hohlraumbildung zu vermeiden, ist es wichtig, die Empfehlungen des Herstellers zur Rohrgröße zu befolgen. Stellen Sie sicher, dass die Dimensionen der Einlass- und Auslassleitungen den Spezifikationen der Pumpe entsprechen. Die Verwendung flexibler Verbindungen kann auch dazu beitragen, Vibrationen zu absorbieren, die durch den Betrieb der Pumpe verursacht werden, wodurch die Belastung der Rohrleitungen reduziert und Schäden oder Fehlfunktionen verhindert werden. Auf die richtige Größe der Rohre und Rohrleitungen zu achten wird nicht nur den ordnungsgemäßen Betrieb der Pumpe sicherstellen, sondern auch dazu beitragen, zukünftige Probleme zu vermeiden und die Effizienz des Systems zu maximieren. Die Befolgung der Empfehlungen des Herstellers und die Verwendung geeigneter flexibler Verbindungen sind als wichtige Schritte zu betrachten, um kostspielige Reparaturen zu vermeiden und den ordnungsgemäßen Betrieb der Doppelmembranpumpe langfristig zu gewährleisten.

5. Vermeiden Sie Vereisungsprobleme der Doppelmembranpumpe

Während des Betriebs von Doppelmembranpumpen werden aufgrund der Reibung und Kompression der Flüssigkeit hohe Temperaturen erzeugt. In sehr feuchten Betriebsumgebungen oder bei niedrigen atmosphärischen Temperaturen kann die hohe Betriebstemperatur zu Vereisungsproblemen in der Pumpe führen und deren ordnungsgemäße Funktion beeinträchtigen.

Problem: Wenn Sie einen fehlerhaften Betrieb der Pumpe feststellen, z. B. eine Leistungsabnahme oder einen instabilen Durchfluss, oder wenn Sie ein Vorhandensein von Eis am Schalldämpfer bemerken, handelt es sich wahrscheinlich um ein Vereisungsproblem in der Pumpe. Aufgrund der hohen Temperaturen kann es zum Gefrieren kommen und dies während des Pumpenbetriebs, insbesondere in feuchten Umgebungen oder bei niedrigen Temperaturen. Wenn die Umgebungstemperatur unter den Gefrierpunkt der Flüssigkeit fällt, kann sich das im System enthaltene Wasser verfestigen und Eis bilden. Dies kann zu einer Behinderung des Flüssigkeitsstroms führen, die Transferkapazität reduzieren und die Leistung der Pumpe beeinträchtigen. Die Vereisung kann Schäden an den inneren Komponenten der Pumpe wie der Membran und den Ventilen verursachen und deren Funktionalität beeinträchtigen. Darüber hinaus kann das Implodieren von Eisblasen während des Auftauvorgangs zu kleinen Explosionen oder Schocks in der Pumpe führen, die weitere Schäden verursachen und deren Lebensdauer verkürzen.

Lösung: Um dieses Problem zu lösen, gibt es mehrere Maßnahmen, die ergriffen werden können. Zunächst ist es ratsam, den Luftdruck am Eingang der Pumpe zu reduzieren. Durch die Reduzierung des Drucks wird auch die während des Betriebs erzeugte Überhitzung reduziert, wodurch das Risiko des Einfrierens verringert wird. Dieses Verfahren kann durch Einstellen des Kompressors oder mithilfe eines Druckreglers erfolgen. Zweitens können Sie die Dimension der Pumpe steigern. Mit dem Einsatz einer größeren Pumpe werden die Betriebsgeschwindigkeit und die Wärmeerzeugung reduziert. Dies verringert das Risiko einer Überhitzung und eines Einfrierens der Flüssigkeit. Drittens können Sie ein Abluftsystem zu einem entfernten Standort installieren. Dies ermöglicht es, die während des Pumpenbetriebs erzeugte Wärme und Feuchtigkeit abzuleiten und so das Risiko des Einfrierens zu reduzieren. Darüber hinaus ist es empfehlenswert, einen Luftfilter mit einer Vorrichtung zum Sammeln von Wasser einzusetzen. Dies hilft, die Feuchtigkeit in der Zuluft zu halten und verhindert die Bildung von Eis in der Pumpe. Sie können auch die Verwendung eines Lufterhitzers in Betracht ziehen, um die Temperatur über Null zu halten und ein Einfrieren zu vermeiden.

Vorbeugende Maßnahmen zur Verhinderung des Einfrierens sind als grundlegend anzusehen, um den ordnungsgemäßen Betrieb und die Lebensdauer der Doppelmembranpumpe zu gewährleisten. Eine sorgfältige Überwachung des Pumpenbetriebs und geeignete Vorsichtsmaßnahmen können dazu beitragen, kostspielige Schäden und unerwartete Produktionsunterbrechungen zu vermeiden.

6. Schraubenanzug überprüfen

Im Laufe der Zeit können sich die Schrauben, die bei der Montage von AODD-Pumpen verwendet werden, um die verschiedenen Komponenten zusammenzuhalten, aufgrund der intensiven Kräfte, die durch mögliche Betriebsschwingungen erzeugt werden, lockern.

Problem: Das Lockern der Schrauben kann den Druck auf die Dichtflächen der Pumpe reduzieren, was zu unerwünschten Leckagen führt. Dieses Problem tritt besonders häufig bei Kunststoffpumpen auf, da weichere Materialien und aus Kunststoff geformte Oberflächen durch interne Belastungen verformt werden können. Leckagen können sich negativ auf die Leistung der Pumpe auswirken, die Effizienz reduzieren und Flüssigkeitsverluste verursachen.

Lösung: Um Leckagen durch das Lösen der Bolzen zu vermeiden, ist es wichtig, vorbeugende Maßnahmen zu ergreifen. Ein empfohlenes Verfahren ist das regelmäßige Anziehen der Schrauben, um sicherzustellen, dass die Dichtflächen ordnungsgemäß abgedichtet bleiben. Dies kann mit einem Drehmomentschlüssel erfolgen, um das richtige Anzugsmoment auf die Schrauben auszuüben. Bei weicheren Kunststoffpumpen kann es ratsam sein, Verstärkungsplatten aus Metall zu verwenden. Diese strategisch positionierten Platten bieten zusätzliche Unterstützung für aus Kunststoff geformte Oberflächen, reduzieren das Verformungsrisiko und verbessern die Dichtheit. Diese Vorsichtsmaßnahmen tragen dazu bei, die Effizienz der Pumpe zu erhalten, Flüssigkeitsverluste zu reduzieren und einen zuverlässigen Betrieb im Laufe der Zeit zu gewährleisten.

7. Reduzieren Sie die Geschwindigkeit für die korrekte Befüllung der AODD-Pumpe

Doppelmembranpumpen sind Vorrichtungen, die entwickelt wurden, um eine Niederdruckzone innerhalb der Saugkammern zu schaffen, um Flüssigkeit effektiv anzusaugen. Dieses vielseitige und zuverlässige Design macht sie zu einer bevorzugten Wahl in vielen Industriebereichen für den Transfer von Flüssigkeiten. Damit Doppelmembranpumpen jedoch ordnungsgemäß funktionieren, müssen mehrere Faktoren in Betracht gezogen werden, darunter der Druck und die Größe der Luftleitung.

Problem: Eines der Probleme, die bei der Verwendung von Doppelmembranpumpen auftreten können, hängt mit dem Druck der Zuluft zusammen. Wenn der Luftdruck zu hoch ist, steht der Pumpe nicht die ausreichende Zeit zur Verfügung, um sich richtig zu füllen. Dies kann die Wirksamkeit des Ansaugvorgangs beeinträchtigen und die Fähigkeit der Pumpe einschränken, die Flüssigkeit vollständig und effizient zu übertragen. Ein zu hoher Eingangsluftdruck kann zu einer schnellen Druckänderung in den Ansaugkammern führen, wodurch die verfügbare Zeit für die Flüssigkeitsansaugung reduziert wird. Infolgedessen ist die Pumpe möglicherweise nicht in der Lage, eine optimale Flüssigkeitsmenge anzusaugen, was die Gesamtleistung des Systems beeinträchtigt.

Lösung: Um dieses Problem zu lösen, ist es ratsam, die Geschwindigkeit der Pumpe mithilfe des Luftreglers zu reduzieren. Durch die Änderung der Betriebsgeschwindigkeit der Pumpe wird ein günstigeres Umfeld für die Befüllung der Ansaugkammern geschaffen. Durch die Reduzierung der Geschwindigkeit wird eine schnelle Druckänderung vermieden, die die Saugfähigkeit der Pumpe beeinträchtigen könnte. Darüber hinaus ermöglicht diese Einstellung eine bessere Kontrolle des Füllvorgangs, um sicherzustellen, dass die Flüssigkeit richtig angesaugt wird, bevor die Pumpe ihre Betriebsgeschwindigkeit erhöht. Es ist auch möglich, die Geschwindigkeit der Pumpe zu regeln, indem der Betriebsdruck durch ein spezielles Nadelventil am Lufteinlass der Pumpe unverändert bleibt.

8. Störungen der Rückschlagventile vermeiden

Rückschlagventile spielen in Doppelmembranpumpen eine entscheidende Rolle, da sie den Fluss der Flüssigkeit in nur eine Richtung ermöglichen und unerwünschte Rückflüsse verhindern. Diese Ventile sind jedoch anfällig für Fehler, die die Effizienz und Gesamtleistung der Pumpe beeinträchtigen können.

Problem: Eines der häufigsten Probleme, die bei AODD-Pumpen auftreten können, betrifft den Ausfall von Rückschlagventilen. Diese Fehler können durch Gegenstände oder Schmutz verursacht werden, die zwischen der Kugel im Ventil und ihrem Sitz liegen und ein ordnungsgemäßes Abdichten des Ventils verhindern. Wenn dies geschieht, treten Flüssigkeitslecks auf, die den ordnungsgemäßen Betrieb der Pumpe beeinträchtigen können. Darüber hinaus kann der Verschleiß der Kugel und des Ventilsitzes zu weiteren Leckagen führen. Dieser Verschleiß kann durch das Vorhandensein von Schleifpartikeln in der Flüssigkeit oder durch die Wahl von Materialien verursacht werden, die nicht für die Kugeln und Sitze geeignet sind.

Lösung: Um Probleme beim Ausfall von Rückschlagventilen zu vermeiden, ist es ratsam, einige vorbeugende Maßnahmen zu ergreifen. Zunächst ist es empfehlenswert, einen Filter einzusetzen, um die Wahrscheinlichkeit zu verringern, dass unerwünschte Objekte zwischen die Kugel und den Ventilsitz gelangen. Dieser Filter behandelt die Ablagerungen, bevor sie die Rückschlagventile erreichen können, wodurch das Ausfallrisiko verringert wird. Darüber hinaus ist es ratsam, die Pumpe häufig zu spülen, um angesammelte Ablagerungen an den Rückschlagventilen zu entfernen. Dieser Spülvorgang kann dabei behilflich sein, die Ventile von Verstopfungen zu befreien und den ordnungsgemäßen Betrieb zu gewährleisten. Schließlich ist es wichtig, den Zustand der Rückschlagventile regelmäßig zu überprüfen und diese gegebenenfalls auszutauschen. Der Verschleiß der Kugel und des Sitzes kann die Dichtheit des Ventils beeinträchtigen; aus diesem Grund ist der rechtzeitige Austausch als grundlegend anzusehen, um den ordnungsgemäßen Betrieb der Doppelmembranpumpe zu gewährleisten.

9. Einschränkungen in der Flüssigkeitsleitung beseitigen

AODD-Pumpen sind in der Industrie weit verbreitete Werkzeuge für den effizienten und zuverlässigen Transfer von Flüssigkeiten. Bei der Installation und Verwendung dieser Pumpen ist es jedoch wichtig, auf mögliche Probleme wie Einschränkungen in der Flüssigkeitsleitung zu achten.

Problem: Ein häufiges Problem, das bei Doppelmembranpumpen auftreten kann, betrifft das Vorhandensein von Einschränkungen in der Flüssigkeitsleitung. Einschränkungen können den Flüssigkeitsstrom beeinträchtigen und die Effizienz der Pumpe reduzieren. Dies kann durch teilweise geschlossene Ventile, Verstopfungen oder Biegungen in der Flüssigkeitsleitung verursacht werden. Darüber hinaus können ungewöhnliche Vibrationen oder Geräusche während des Betriebs auf Einschränkungen oder Probleme mit den Rohrleitungen hinweisen.

Lösung: Um dieses Problem zu lösen, ist es wichtig, die Flüssigkeitsleitung sorgfältig zu überprüfen. Stellen Sie sicher, dass die Ventile vollständig geöffnet sind und dass keine Verstopfungen oder Biegungen in der Leitung vorhanden sind. Achten Sie auf ungewöhnliche Vibrationen oder Geräusche während des Betriebs, da diese auf Einschränkungen oder Probleme in der Rohrleitung hinweisen können. Wenn Einschränkungen festgestellt werden, müssen Sie unverzüglich eingreifen, um sie zu entfernen und den Flüssigkeitsstrom wiederherzustellen.

10. Kontrolle der Korrosion der Materialien

Der korrekte Umgang mit Korrosion und Abrieb ist als grundlegender Faktor anzusehen, um den ordnungsgemäßen Betrieb und die Lebensdauer der AODD-Pumpen zu gewährleisten. Korrosive Flüssigkeiten oder Flüssigkeiten, die abrasive Partikel enthalten, können die Innenflächen der Pumpe, einschließlich der Membranen und Ventile, beschädigen. Daher ist es wichtig, vorbeugende Maßnahmen zu ergreifen, um die Pumpe vor diesen Problemen zu schützen.

Problem: Die Exposition gegenüber korrosiven Flüssigkeiten oder Flüssigkeiten, die abrasive Partikel enthalten, kann die Innenflächen der Pumpe beschädigen. Korrosion kann Metalloberflächen erodieren, die Effizienz der Pumpe reduzieren und Leckagen verursachen. Auf ähnliche Weise können abrasive Partikel einen vorzeitigen Verschleiß der Komponenten verursachen und die Leistung und Lebensdauer der Pumpe beeinträchtigen.

Lösung: Für den richtigen Umgang mit Korrosion und Abrieb gibt es verschiedene Lösungen. Zunächst ist es ratsam, korrosions- und abriebfeste Materialien für Teile zu verwenden, die aggressiven Flüssigkeiten ausgesetzt sind. Materialien wie Edelstahl, verstärktes Polyethylen oder andere chemikalienbeständige Polymere können die Innenflächen der Pumpe besser schützen. Darüber hinaus ist es möglich, PTFE-Abdeckmembranen anzubringen, um die thermoplastischen Membranen zu schützen, oder sich bei starkem Abrieb für robuste Membranen aus Gummiplane zu entscheiden. Debem-Pumpen können tatsächlich speziell konfiguriert werden, wenn sie abrasive Flüssigkeiten fortbewegen müssen.

Neben der Verwendung geeigneter Materialien und Beschichtungen ist es ratsam, die gepumpten Flüssigkeiten sorgfältig zu überwachen und zu verhindern, dass die Pumpe korrosiven oder abrasiven Substanzen ausgesetzt wird. Die richtige Materialauswahl mit einer Software für chemische Kompatibilität und die Anwendung vorbeugender Wartungspraktiken können dazu beitragen, die Integrität der Pumpe zu erhalten und Schäden durch Korrosion und Abrieb zu verhindern.

Um die Lebensdauer der Doppelmembranpumpe zu erhöhen…

Wenn Sie diese Schritte sorgfältig befolgen, können Sie die häufigsten Probleme im Zusammenhang mit der Verwendung von Doppelmembranpumpen effektiv angehen. Debem, führend in der Herstellung und im Vertrieb von Doppelmembranpumpen, bietet eine umfassende technische Dokumentation an, die zur Bewältigung der wichtigsten Anwendungs- und Wartungsprobleme erforderlich ist.

Um vollständige Unterstützung und professionelle Beratung für Doppelmembranpumpen zu erhalten, wenden Sie sich bitte an das Debem-Vertriebsteam. Zögern Sie nicht, ihr Fachwissen in Anspruch zu nehmen und uns Ihre spezifischen Anforderungen mitzuteilen, um die beste Lösung für Ihre Anwendung zu erhalten. Debem zu kontaktieren, bedeutet den ersten Schritt zu einem ordnungsgemäßen Betrieb und zur maximalen Effizienz von Doppelmembranpumpen zu unternehmen.