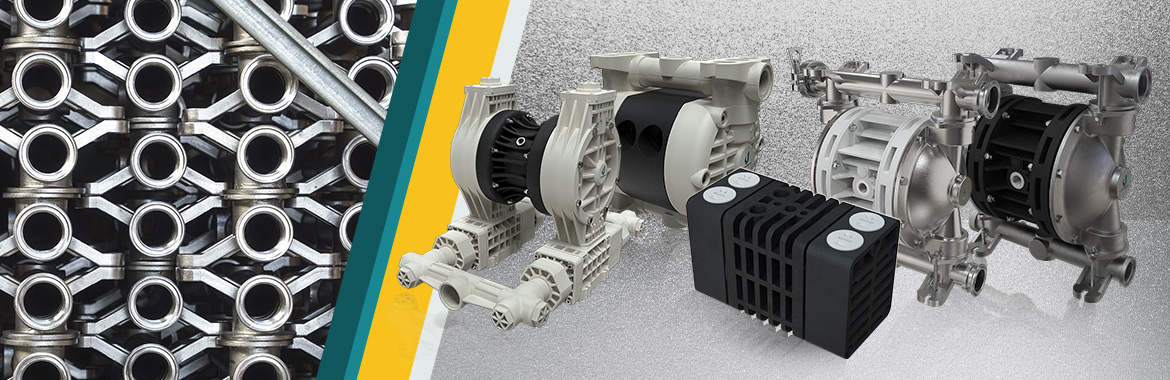

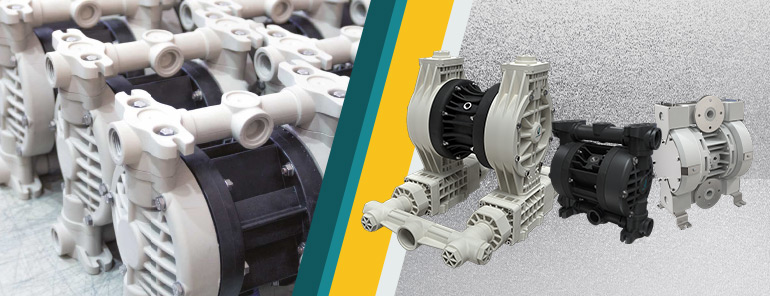

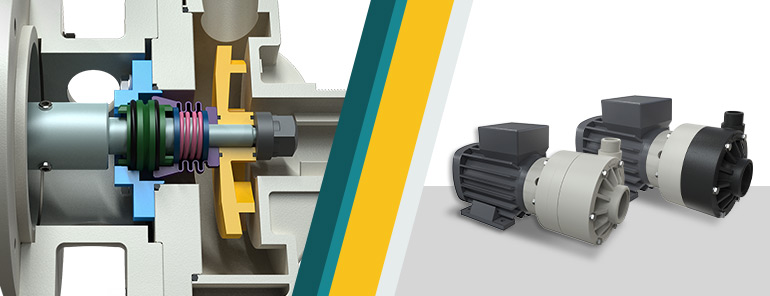

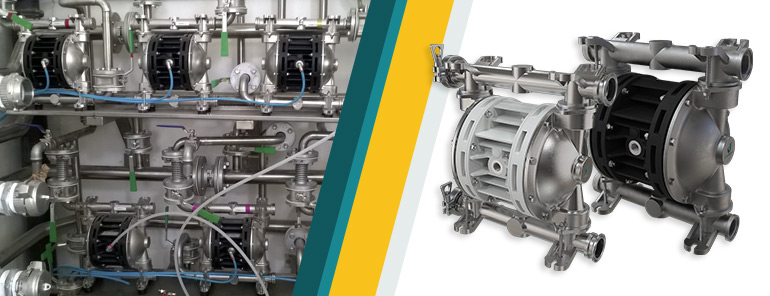

Le pompe pneumatiche a doppia membrana sono strumenti affidabili e versatili, ampiamente utilizzati in molteplici settori industriali per il trasferimento di liquidi caratterizzati da elevata viscosità o dalla presenza di elementi solidi. Grazie al loro design semplice e funzionale e all’estrema facilità di utilizzo, sono diventate una delle migliori soluzioni per tutte le applicazioni di trasferimento. Tuttavia, come qualsiasi altro dispositivo meccanico, possono presentare alcuni problemi durante l’installazione e l’uso.

Indice problemi comuni

- Pressione e dimensione della linea d’aria

- Rottura del diaframma

- Guarnizioni difettose

- Dimensione delle tubazioni

- Problemi di congelamento

- Serraggio dei bulloni

- Velocità e riempimento

- Guasti delle valvole di ritegno

- Restrizioni nella linea di fluido

- Corrosione dei materiali

Per garantire un funzionamento ottimale e massimizzare la durata della tua pompa a doppia membrana, è fondamentale essere consapevoli dei problemi comuni e delle relative soluzioni. In questo articolo, ti guideremo attraverso i passi necessari per risolvere i problemi più frequenti e garantire il corretto funzionamento della tua pompa.

1. Controllare la pressione e la dimensione della linea d’aria

Durante l’installazione di una pompa a doppia membrana, la pressione e la dimensione della linea d’aria sono due fattori fondamentali da tenere in considerazione.

Problema: la pressione dell’aria in ingresso deve essere adeguata a garantire un corretto funzionamento della pompa. Una pressione dell’aria insufficiente potrebbe compromettere le prestazioni della pompa, riducendo la portata e la pressione erogata. Al contrario, una pressione eccessiva potrebbe causare tensioni eccessive sulle membrane e sui componenti della pompa, riducendo la loro durata e aumentando il rischio di guasti.

Soluzione per garantire un funzionamento ottimale, è necessario verificare la dimensione della linea d’aria consigliata dal produttore e assicurarsi che la pressione dell’aria in ingresso sia superiore a quella richiesta dalla pompa. Questo, assicura un flusso d’aria ottimale ed evita restrizioni che potrebbero influire sulle prestazioni della pompa a membrana.

2. Evitare la rottura dei diaframmi della pompa a membrana

Il materiale del diaframma e il metodo di produzione sono fattori chiave che influenzano la durata di vita di una pompa a membrana. La scelta del materiale del diaframma è fondamentale perché deve essere in grado di resistere alle sollecitazioni meccaniche, chimiche e termiche a cui viene sottoposto durante il funzionamento della pompa. Ogni materiale ha le sue caratteristiche di resistenza meccanica e chimica, nonché i limiti di temperatura operativa. Il metodo di produzione dei diaframmi è anche un fattore importante da considerare. La qualità della lavorazione e la precisione nella fabbricazione del diaframma possono influenzare la sua durata e prestazioni. Un processo di produzione accurato può garantire una migliore integrità strutturale del diaframma e una maggiore resistenza agli stress meccanici.

Problema: uno dei problemi più comuni associati alle pompe AODD riguarda il diaframma. Questo componente fondamentale della pompa è spesso soggetto a elevati livelli di stress meccanico durante il suo funzionamento. Nel corso del tempo, questi stress possono causare la formazione di crepe e danni al diaframma stesso. Un fattore che contribuisce a questo problema è la pressione operativa della pompa. Quando la pressione dell’aria in ingresso è troppo elevata, il diaframma viene sottoposto a uno stress maggiore durante ogni ciclo di funzionamento della pompa. Questo stress aggiuntivo può accelerare l’usura del diaframma, portando a una vita utile più breve e potenziali guasti. Inoltre, il numero di colpi effettuati dalla pompa è un altro fattore critico. Le pompe che funzionano a velocità più elevate eseguono un numero maggiore di colpi durante un determinato periodo di tempo. Questo significa che il diaframma è soggetto a uno sforzo maggiore nel corso della sua vita operativa. Di conseguenza, le pompe ad alta velocità tendono ad avere una vita utile del diaframma più breve rispetto a quelle che operano a velocità inferiori.

Soluzione: per prevenire la rottura del diaframma, è consigliabile prendere in considerazione diversi aspetti. In primo luogo, assicurarsi di utilizzare un diaframma di alta qualità, realizzato con materiali adatti alle condizioni di lavoro e prodotto secondo standard di produzione affidabili. In secondo luogo, controllare e regolare attentamente la pressione di lavoro della pompa in modo da evitare di sottoporre il diaframma a uno stress eccessivo. È importante fare riferimento alle specifiche del produttore per determinare la pressione di esercizio raccomandata per il diaframma. Infine, valutare la velocità di funzionamento della pompa, cercando di bilanciare le esigenze di produzione con la durata del diaframma. Ridurre la velocità operativa può contribuire a una maggiore longevità del diaframma.

È consigliabile effettuare regolari ispezioni del diaframma per individuare eventuali segni di usura o danni precoci. In caso di rottura o deterioramento del diaframma, è necessario sostituirlo tempestivamente per evitare perdite o malfunzionamenti della pompa. Seguire le raccomandazioni del produttore per la manutenzione e la sostituzione dei diaframmi, tenendo conto dei fattori di stress specifici per l’applicazione in cui viene utilizzata la pompa.

3. Evitare le perdite dovute a guarnizioni difettose

Le pompe a doppia membrana sono dispositivi ampiamente utilizzati per il trasferimento di liquidi in diversi settori industriali. Tuttavia, uno dei problemi comuni che possono verificarsi in queste pompe sono le perdite che possono causare una serie di conseguenze indesiderate.

Problema: Le perdite causate da guarnizioni difettose possono causare una riduzione dell’efficienza e del rendimento della pompa, oltre a comportare sprechi di liquido e possibili danni all’ambiente di lavoro. Per evitare perdite, è fondamentale prestare attenzione alle guarnizioni utilizzate nella pompa.

Soluzione: durante l’installazione e la manutenzione della pompa, è importante assicurarsi che tutte le guarnizioni siano correttamente serrate secondo le specifiche fornite dal produttore. Le guarnizioni devono essere ben posizionate e strette in modo da garantire una tenuta ermetica. Se le guarnizioni sono allentate o danneggiate, possono verificarsi perdite. Utilizzando guarnizioni in PTFE correttamente installate e sostituendole regolarmente, è possibile ridurre drasticamente il rischio di perdite indesiderate. Una pompa priva di perdite funzionerà in modo efficiente, riducendo gli sprechi di liquido e garantendo un trasferimento affidabile.

4. Controllare la dimensione corretta delle tubazioni della pompa AODD

La dimensione corretta dei tubi e delle tubazioni è un aspetto fondamentale per garantire il corretto funzionamento della pompa a doppia membrana. È importante assicurarsi che le dimensioni delle tubazioni di ingresso e di uscita siano in linea con le raccomandazioni fornite dal produttore della pompa. Utilizzare tubi e tubazioni con dimensioni errate può causare una serie di problemi che potrebbero richiedere costose riparazioni e manutenzione.

Problema: quando le tubazioni sono di dimensioni inappropriate, si può verificare il fenomeno della cavitazione. Quando la pompa opera con una portata elevata, ma il diametro della tubazione è troppo piccolo, la velocità del fluido aumenta significativamente, riducendo la pressione all’interno della tubazione. Se la pressione scende al di sotto della pressione di vapore del fluido, si formano bolle di vapore che poi collassano violentemente quando il fluido ritorna a una pressione più alta, generando onde di shock all’interno della pompa. La cavitazione può causare danni meccanici alle componenti interne della pompa, come il diaframma, le valvole e le camere di compressione. Inoltre, diminuisce l’efficienza della pompa, poiché le bolle di vapore occupano spazio all’interno della pompa, riducendo la capacità di trasferimento del fluido.

Soluzioni: Per evitare problemi di cavitazione, è fondamentale seguire le raccomandazioni del produttore sulla dimensione delle tubazioni. Assicurarsi che le dimensioni delle tubazioni di ingresso e di uscita corrispondano alle specifiche indicate dalla pompa. Utilizzare connessioni flessibili può anche aiutare ad assorbire le vibrazioni causate dal funzionamento della pompa, riducendo così lo stress sulle tubazioni e prevenendo danni o malfunzionamenti. Prestare attenzione alle dimensioni corrette dei tubi e delle tubazioni non solo contribuirà a garantire il corretto funzionamento della pompa, ma aiuterà anche a prevenire problemi futuri e a massimizzare l’efficienza del sistema. Seguire le raccomandazioni del produttore e utilizzare connessioni flessibili adeguate sono passi importanti per evitare costose riparazioni e garantire il corretto funzionamento della pompa a doppia membrana nel lungo termine.

5. Evitare i problemi di congelamento della pompa a doppia membrana

Durante il funzionamento delle pompe a doppia membrana, si generano elevate temperature a causa dell’attrito e della compressione del fluido. In ambienti operativi molto umidi o in caso di basse temperature atmosferiche, l’elevata temperatura operativa può causare problemi di congelamento all’interno della pompa, compromettendo il suo corretto funzionamento.

Problema: Se si osserva un funzionamento erratico della pompa, come una diminuzione delle prestazioni o un flusso instabile, o si nota la presenza di ghiaccio sul silenziatore, è probabile che ci sia un problema di congelamento all’interno della pompa. Il congelamento può verificarsi a causa delle elevate temperature generate durante il funzionamento della pompa, specialmente in ambienti umidi o a basse temperature. Quando la temperatura ambiente scende al di sotto del punto di congelamento del fluido, l’acqua contenuta nel sistema può solidificarsi e formare ghiaccio. Questo può causare un ostacolo al flusso del fluido, riducendo la capacità di trasferimento e compromettendo le prestazioni della pompa. Il congelamento può causare danni alle componenti interne della pompa, come il diaframma e le valvole, compromettendo la loro funzionalità. Inoltre, il collasso delle bolle di ghiaccio durante il processo di scongelamento può generare piccole esplosioni o shock all’interno della pompa, causando ulteriori danni e riducendo la sua durata.

Soluzione: Per risolvere questo problema, ci sono diverse soluzioni che si possono adottare. In primo luogo, è consigliabile ridurre la pressione dell’aria in ingresso alla pompa. Riducendo la pressione, si riduce anche il surriscaldamento generato durante il funzionamento, riducendo così il rischio di congelamento. Questa operazione può essere effettuata regolando l’impostazione del compressore o utilizzando un regolatore di pressione. In secondo luogo, si può aumentare la dimensione della pompa. Aumentando la dimensione della pompa, si riduce la velocità di funzionamento e la generazione di calore. Questo riduce il rischio di surriscaldamento e congelamento del fluido. In terzo luogo, si può installare un sistema di scarico dell’aria verso una posizione remota. Questo permette di allontanare il calore e l’umidità generate durante il funzionamento della pompa, riducendo così il rischio di congelamento. Inoltre, è consigliabile utilizzare un filtro dell’aria con un dispositivo per la raccolta dell’acqua. Questo aiuta a trattenere l’umidità presente nell’aria di alimentazione, prevenendo la formazione di ghiaccio all’interno della pompa. Si può anche prendere in considerazione l’utilizzo di un riscaldatore dell’aria per mantenere la temperatura al di sopra dello zero e prevenire il congelamento.

Prendere misure preventive per evitare il congelamento è fondamentale per garantire il corretto funzionamento e la durata della pompa a doppia membrana. Monitorare attentamente il funzionamento della pompa e adottare le precauzioni adeguate può aiutare a evitare danni costosi e interruzioni impreviste nella produzione.

6. Controllare il corretto serraggio dei bulloni

Nel corso del tempo i bulloni utilizzati durante l’assemblaggio delle pompe AODD per tenere insieme le diverse componenti possono rilassarsi a causa delle forze intense generate dalle possibili oscillazioni di funzionamento.

Problema: Il rilassamento dei bulloni può ridurre la pressione sulle superfici di tenuta della pompa, causando perdite indesiderate. Questo problema è particolarmente comune nelle pompe in plastica, in quanto il materiale più morbido e le superfici stampate in plastica possono deformarsi a causa degli sforzi interni. Le perdite possono influire negativamente sulle prestazioni della pompa, riducendo l’efficienza e causando sprechi di liquido.

Soluzione: Per prevenire perdite dovute al rilassamento dei bulloni, è importante adottare misure preventive. Una pratica consigliata è il serraggio periodico dei bulloni per assicurare che le superfici di tenuta rimangano sigillate in modo corretto. Questo può essere fatto utilizzando una chiave dinamometrica per applicare la corretta coppia di serraggio ai bulloni. Nel caso delle pompe in plastica più morbida, può essere consigliabile utilizzare piastre metalliche di rinforzo. Queste piastre, posizionate strategicamente, offrono un supporto aggiuntivo alle superfici di tenuta in plastica, riducendo il rischio di deformazione e migliorando la tenuta. Queste precauzioni contribuiscono a mantenere l’efficienza della pompa, ridurre gli sprechi di liquido e garantire un funzionamento affidabile nel tempo.

7. Ridurre la velocità per un corretto riempimento della pompa AODD

Le pompe a doppia membrana sono dispositivi progettati per creare una zona di bassa pressione all’interno delle camere di aspirazione al fine di aspirare il fluido in modo efficace. Questo design versatile e affidabile le rende una scelta preferita in molti settori industriali per il trasferimento di liquidi. Tuttavia, affinché le pompe a doppia membrana funzionino correttamente, è fondamentale prestare attenzione a diversi fattori, tra cui la pressione e la dimensione della linea d’aria.

Problema: Uno dei problemi che possono verificarsi durante l’uso delle pompe a doppia membrana è legato alla pressione dell’aria in ingresso. Se la pressione dell’aria è troppo elevata, la pompa non ha abbastanza tempo per riempirsi correttamente. Questo può compromettere l’efficacia del processo di aspirazione e limitare la capacità della pompa di trasferire il fluido in modo completo ed efficiente. Una pressione dell’aria in ingresso troppo elevata può causare una rapida variazione di pressione all’interno delle camere di aspirazione, riducendo il tempo disponibile per l’aspirazione del fluido. Di conseguenza, la pompa potrebbe non essere in grado di aspirare una quantità ottimale di liquido, influenzando le prestazioni generali del sistema.

Soluzione: Per risolvere questo problema, è consigliabile ridurre la velocità della pompa utilizzando il regolatore dell’aria. Modificando la velocità di funzionamento della pompa, si crea un ambiente più favorevole al riempimento delle camere di aspirazione. Riducendo la velocità, si evita una rapida variazione di pressione che potrebbe compromettere la capacità di aspirazione della pompa. Inoltre, questa regolazione consente un migliore controllo del processo di riempimento, assicurando che il fluido venga aspirato correttamente prima che la pompa aumenti la sua velocità operativa. E’ possibile inoltre regolare la velocità della pompa mantenendo invariata la pressione di esercizio tramite apposita valvola a spillo da collocarsi all’ingresso dell’aria sulla pompa.

8. Evitare i guasti delle valvole di ritegno

Le valvole di ritegno svolgono un ruolo cruciale nelle pompe a doppia membrana, consentendo il flusso unidirezionale del fluido e prevenendo il ritorno indesiderato. Tuttavia, queste valvole sono soggette a guasti che possono compromettere l’efficienza e le prestazioni generali della pompa.

Problema: Uno dei problemi comuni che si possono riscontrare nelle pompe AODD riguarda il guasto delle valvole di ritegno. Questi guasti possono essere causati da oggetti o detriti che si frappongono tra la sfera della valvola e la sua sede, impedendo una corretta chiusura stagna della valvola. Quando ciò accade, si verificano perdite di fluido che possono influire sul corretto funzionamento della pompa. Inoltre, l’usura della sfera e della sede della valvola può provocare ulteriori percorsi di perdita. Questa usura può essere causata dalla presenza di particelle abrasive nel liquido o dalla scelta di materiali non adeguati alle sfere e alle sedi.

Soluzione: Per evitare problemi di guasto delle valvole di ritegno, è consigliabile adottare alcune misure preventive. Innanzitutto, è consigliabile utilizzare un filtro per ridurre la possibilità che oggetti indesiderati si frappongano tra la sfera e la sede della valvola. Questo filtro tratterà i detriti prima che possano raggiungere le valvole di ritegno, riducendo così il rischio di guasti. Inoltre, è consigliabile effettuare frequentemente il lavaggio della pompa per rimuovere eventuali detriti accumulati sulle valvole di ritegno. Questa operazione di sciacquo può aiutare a liberare le valvole da eventuali ostruzioni e garantire un corretto funzionamento. Infine, è importante controllare regolarmente lo stato delle valvole di ritegno e, se necessario, sostituirle. L’usura della sfera e della sede può compromettere la tenuta della valvola; quindi, la sostituzione tempestiva è fondamentale per garantire il corretto funzionamento della pompa a doppia membrana.

9. Rimuovere le restrizioni nella linea di fluido

Le pompe AODD sono strumenti ampiamente utilizzati nell’industria per il trasferimento efficiente e affidabile dei liquidi. Tuttavia, durante l’installazione e l’uso di queste pompe, è fondamentale prestare attenzione ai potenziali problemi che possono verificarsi, come le restrizioni nella linea di fluido.

Problema: Un problema comune che può verificarsi nelle pompe a doppia membrana riguarda la presenza di restrizioni nella linea di fluido. Le restrizioni possono compromettere il flusso del liquido e ridurre l’efficienza della pompa. Ciò può essere causato da valvole parzialmente chiuse, ostruzioni o piegature nella linea di fluido. Inoltre, vibrazioni o rumori anomali durante il funzionamento possono indicare la presenza di restrizioni o problemi con le tubazioni.

Soluzione: Per risolvere questo problema, è fondamentale controllare attentamente la linea di fluido. Verifica che le valvole siano completamente aperte e che non ci siano ostruzioni o piegature nella linea. Presta attenzione a eventuali vibrazioni o rumori insoliti durante il funzionamento, in quanto possono indicare restrizioni o problemi nella tubazione. Nel caso in cui vengano rilevate restrizioni, è necessario intervenire tempestivamente per rimuoverle e ripristinare il flusso del liquido.

10. Tenere sotto controllo la corrosione dei materiali

La gestione corretta della corrosione e dell’abrasione è fondamentale per garantire il corretto funzionamento e la durata delle pompe AODD. I liquidi corrosivi o contenenti particelle abrasive possono causare danni alle superfici interne della pompa, inclusi i diaframmi e le valvole. Pertanto, è importante adottare misure preventive per proteggere la pompa da questi problemi.

Problema: l’esposizione a liquidi corrosivi o contenenti particelle abrasive può causare danni alle superfici interne della pompa. La corrosione può erodere le superfici metalliche, riducendo l’efficienza della pompa e provocando perdite. Allo stesso modo, le particelle abrasive possono causare usura prematura delle componenti, compromettendo le prestazioni e la durata della pompa.

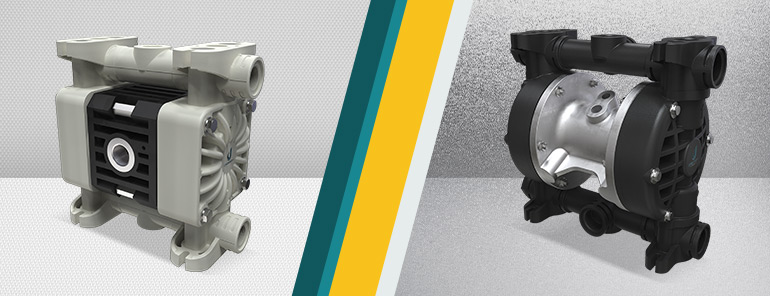

Soluzione: Per gestire correttamente la corrosione e l’abrasione, sono disponibili diverse soluzioni. In primo luogo, è consigliabile utilizzare materiali resistenti alla corrosione e all’abrasione per le parti esposte ai liquidi aggressivi. I materiali come l’acciaio inossidabile, il polietilene rinforzato o altri polimeri resistenti agli agenti chimici possono fornire una maggiore protezione alle superfici interne della pompa. Inoltre, è possibile applicare membrane di copertura in PTFE per proteggere le membrane in termoplastico, o in caso di forte abrasione, possibilità di optare per robusti diaframmi in gomma telata. Le pompe Debem possono infatti essere configurate in modo apposito quando devono movimentare fluidi abrasivi.

Oltre a utilizzare materiali e rivestimenti adeguati, è consigliabile monitorare attentamente i liquidi che vengono pompati e prevenire l’esposizione della pompa a sostanze corrosive o abrasive quando possibile. La corretta selezione dei materiali, mediante un software di compatibilità chimica, e l’adozione di pratiche di manutenzione preventive possono contribuire a preservare l’integrità della pompa e a prevenire danni causati dalla corrosione e dall’abrasione.

Per aumentare la vita della pompa a doppia membrana…

In conclusione, seguendo attentamente questi passaggi, sarà possibile affrontare efficacemente i problemi più comuni associati all’utilizzo delle pompe a doppia membrana. Debem, leader nella produzione e distribuzione di pompe a doppia membrana, offre un’ampia documentazione tecnica necessaria a gestire le principali problematiche di utilizzo e manutenzione.

Per ottenere un supporto completo e una consulenza professionale per le pompe a doppia membrana, ti invitiamo a contattare il team commerciale Debem. Non esitare a sfruttare le loro competenze e a sottoporre le tue esigenze specifiche per ricevere la soluzione migliore per la tua applicazione. Contattare Debem è il primo passo verso il corretto funzionamento e la massima efficienza delle pompe a doppia membrana.