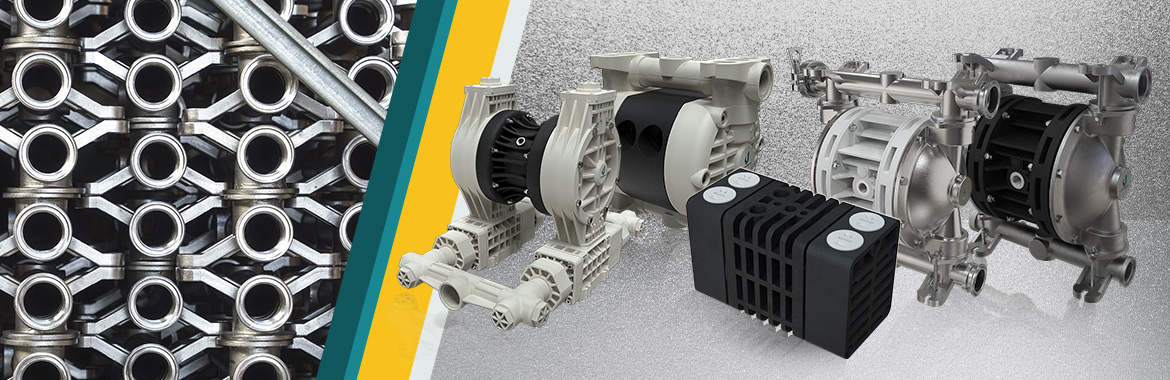

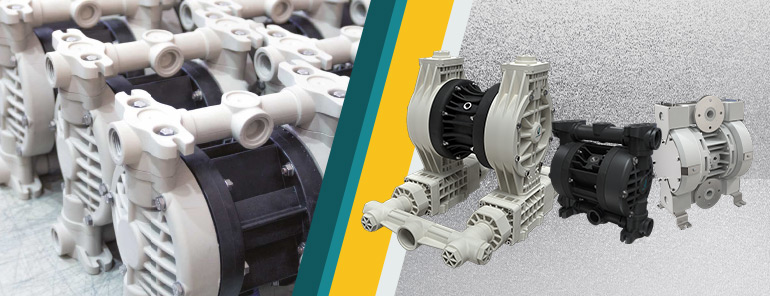

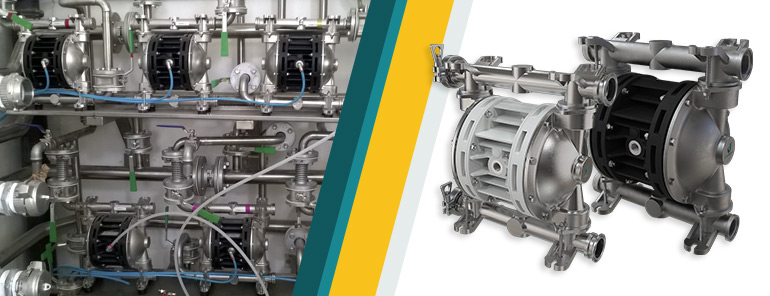

Les pompes à double membrane pneumatiques sont des outils fiables et polyvalents, largement utilisés dans de nombreux secteurs industriels pour le transfert de liquides à viscosité élevée ou contenant des particules solides. Grâce à leur conception simple et fonctionnelle, ainsi qu’à leur facilité d’utilisation, elles sont devenues l’une des meilleures solutions pour toutes les applications de transfert. Cependant, comme tout autre dispositif mécanique, elles peuvent rencontrer certains problèmes lors de l’installation et de l’utilisation.

Index des problèmes courants

- Pression et taille de la conduite d’air

- Rupture de la membrane

- Joints défectueux

- Taille de la tuyauterie

- Problèmes de gel

- Serrage des boulons

- Vitesse et remplissage

- Défaillances des clapets anti-retour

- Restrictions dans la conduite de fluide

- Corrosion des matériaux

Pour assurer un fonctionnement optimal et maximiser la durée de vie de votre pompe à double membrane, il est essentiel de connaître les problèmes courants et leurs solutions associées. Dans cet article, nous vous guiderons à travers les étapes nécessaires pour résoudre les problèmes les plus fréquents et garantir le bon fonctionnement de votre pompe.

1. Vérifier la pression et la taille de la conduite d’air

Lors de l’installation d’une pompe à membrane, la pression et la taille de la conduite d’air sont deux facteurs essentiels à prendre en compte.

Problème : La pression d’air d’entrée doit être adéquate pour assurer le bon fonctionnement de la pompe. Une pression d’air insuffisante peut compromettre les performances de la pompe, réduisant ainsi le débit et la pression fournie. À l’inverse, une pression excessive peut entraîner des contraintes excessives sur les membranes et les composants de la pompe, réduisant leur durée de vie et augmentant le risque de défaillance.

Solution : Pour assurer un fonctionnement optimal, il est nécessaire de vérifier la taille de la conduite d’air recommandée par le fabricant et de s’assurer que la pression d’air d’entrée est supérieure à celle requise par la pompe. Cela garantit un flux d’air optimal et évite les restrictions pouvant affecter les performances de la pompe à membrane.

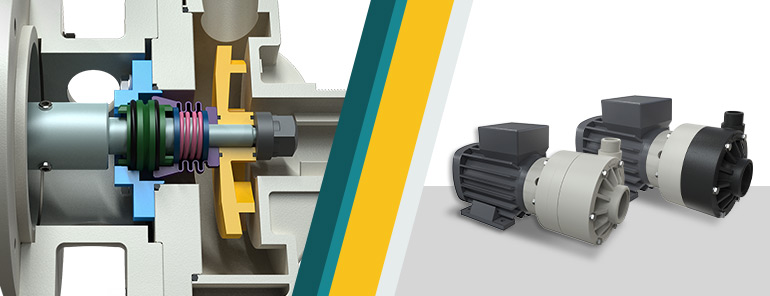

2. Prévenir la rupture des membranes de la pompe

Le matériau et la méthode de fabrication des membranes sont des facteurs clés qui influencent la durée de vie d’une pompe à membrane. Le choix du matériau de la membrane est crucial car il doit pouvoir résister aux contraintes mécaniques, chimiques et thermiques auxquelles il est soumis pendant le fonctionnement de la pompe. Chaque matériau présente ses propres caractéristiques de résistance mécanique et chimique, ainsi que des limites de température d’utilisation. La méthode de fabrication des membranes est également un facteur important à prendre en compte. La qualité de l’usinage et la précision de fabrication de la membrane peuvent influencer sa durée de vie et ses performances. Un processus de fabrication précis peut garantir une meilleure intégrité structurelle de la membrane et une résistance accrue aux contraintes mécaniques.

Problème : L’un des problèmes les plus courants associés aux pompes à double membrane concerne les membranes. Ce composant essentiel de la pompe est souvent soumis à des niveaux élevés de contraintes mécaniques pendant son fonctionnement. Au fil du temps, ces contraintes peuvent entraîner la formation de fissures et de dommages sur la membrane elle-même. Un facteur contribuant à ce problème est la pression de fonctionnement de la pompe. Lorsque la pression d’air d’entrée est trop élevée, la membrane est soumise à une contrainte accrue à chaque cycle de fonctionnement de la pompe. Ce stress supplémentaire peut accélérer l’usure de la membrane, réduisant ainsi sa durée de vie et augmentant le risque de défaillance. De plus, le nombre de cycles effectués par la pompe est un autre facteur critique. Les pompes fonctionnant à des vitesses plus élevées effectuent un plus grand nombre de cycles pendant une période donnée. Cela signifie que la membrane est soumise à un effort accru tout au long de sa durée de vie opérationnelle. Par conséquent, les pompes à haute vitesse ont tendance à avoir une durée de vie de la membrane plus courte que celles qui fonctionnent à des vitesses inférieures.

Solution : Pour prévenir la rupture de la membrane, il est recommandé de prendre en compte plusieurs aspects. Tout d’abord, assurez-vous d’utiliser une membrane de haute qualité, fabriquée avec des matériaux adaptés aux conditions de travail et produite selon des normes de fabrication fiables. Deuxièmement, vérifiez et ajustez attentivement la pression de travail de la pompe afin de ne pas soumettre la membrane à un stress excessif. Il est important de se référer aux spécifications du fabricant pour déterminer la pression de travail recommandée pour la membrane. Enfin, évaluez la vitesse de fonctionnement de la pompe, en cherchant à équilibrer les besoins de production avec la durée de vie de la membrane. Réduire la vitesse de fonctionnement peut contribuer à une durée de vie plus longue de la membrane.

Il est recommandé de procéder à des inspections régulières de la membrane pour détecter tout signe d’usure ou de dommage précoce. En cas de rupture ou de détérioration de la membrane, il est nécessaire de la remplacer rapidement pour éviter les fuites ou les dysfonctionnements de la pompe. Suivez les recommandations du fabricant pour la maintenance et le remplacement des membranes, en tenant compte des facteurs de stress spécifiques à l’application dans laquelle la pompe est utilisée.

3. Éviter les fuites dues à des joints défectueux

Les pompes à membrane sont largement utilisées pour le transfert de liquides dans différents secteurs industriels. Cependant, l’un des problèmes courants qui peuvent survenir avec ces pompes concerne les fuites, qui peuvent entraîner un certain nombre de conséquences indésirables.

Problème : Les fuites causées par des joints défectueux peuvent réduire l’efficacité et les performances de la pompe, entraînant des pertes de liquide et des dommages potentiels à l’environnement de travail. Pour éviter les fuites, il est essentiel de prêter attention aux joints utilisés dans la pompe.

Solution : Lors de l’installation et de la maintenance de la pompe, il est important de s’assurer que tous les joints sont correctement serrés selon les spécifications fournies par le fabricant. Les joints doivent être bien positionnés et serrés pour assurer une étanchéité hermétique. Si les joints sont desserrés ou endommagés, des fuites peuvent se produire. En utilisant des joints en PTFE correctement installés et en les remplaçant régulièrement, il est possible de réduire considérablement le risque de fuites indésirables. Une pompe sans fuite fonctionnera de manière efficace, réduisant les pertes de liquide et garantissant un transfert fiable.

4. Vérifier la taille correcte des tuyauteries de la pompe AODD

La taille correcte des tuyaux et des conduites est un aspect fondamental pour garantir le bon fonctionnement de la pompe à double membrane. Il est important de s’assurer que les dimensions des tuyaux d’entrée et de sortie sont conformes aux recommandations du fabricant de la pompe. L’utilisation de tuyaux et de conduites de dimensions incorrectes peut entraîner divers problèmes qui pourraient nécessiter des réparations et une maintenance coûteuses.

Problème : Lorsque les tuyauteries sont de dimensions inappropriées, le phénomène de cavitation peut se produire. Lorsque la pompe fonctionne avec un débit élevé, mais que le diamètre de la conduite est trop petit, la vitesse du fluide augmente considérablement, réduisant ainsi la pression à l’intérieur de la conduite. Si la pression descend en dessous de la pression de vapeur du fluide, des bulles de vapeur se forment, puis s’effondrent violemment lorsque le fluide revient à une pression plus élevée, générant des ondes de choc à l’intérieur de la pompe. La cavitation peut causer des dommages mécaniques aux composants internes de la pompe, tels que la membrane, les vannes et les chambres de compression. De plus, elle réduit l’efficacité de la pompe, car les bulles de vapeur occupent de l’espace à l’intérieur de la pompe, réduisant ainsi sa capacité de transfert de fluide.

Solutions : Pour éviter les problèmes de cavitation, il est essentiel de suivre les recommandations du fabricant en matière de dimensionnement des tuyauteries. Assurez-vous que les dimensions des tuyaux d’entrée et de sortie correspondent aux spécifications indiquées par la pompe. L’utilisation de raccords flexibles peut également aider à absorber les vibrations causées par le fonctionnement de la pompe, réduisant ainsi le stress sur les tuyauteries et prévenant les dommages ou les dysfonctionnements. Accorder une attention particulière aux dimensions correctes des tuyaux et des conduites contribuera non seulement à garantir le bon fonctionnement de la pompe, mais aidera également à prévenir les problèmes futurs et à maximiser l’efficacité globale du système.

5. Contrôler l’amorçage de la pompe à membrane

L’amorçage correct de la pompe à membrane est une étape cruciale pour assurer son bon fonctionnement. L’amorçage permet de remplir la pompe avec le fluide à transférer, créant ainsi un environnement propice au démarrage et au fonctionnement fluide de la pompe. Un amorçage incorrect peut entraîner des problèmes de performance et de fonctionnement de la pompe.

Problème : Si la pompe n’est pas correctement amorcée, elle peut avoir du mal à aspirer le fluide et à maintenir un débit constant. Cela peut entraîner des interruptions dans le processus de transfert et une pression insuffisante. L’amorçage incorrect peut également entraîner la formation de poches d’air à l’intérieur de la pompe, ce qui peut affecter négativement le rendement et la durée de vie de la membrane.

Solution : Avant de démarrer la pompe, assurez-vous que la pompe et les conduites sont remplies de fluide. Cela peut être réalisé en utilisant une méthode d’amorçage appropriée, telle que l’amorçage manuel ou l’utilisation d’une vanne de remplissage. Suivez les instructions du fabricant pour vous assurer que la pompe est correctement amorcée. Une pompe correctement amorcée fonctionnera de manière plus efficace et fournira un débit et une pression plus constants.

6. Nettoyer régulièrement les filtres

Les filtres jouent un rôle essentiel dans le fonctionnement des pompes à double membrane. Ils sont conçus pour protéger la pompe des particules solides ou des impuretés présentes dans le fluide transféré. Cependant, au fil du temps, les filtres peuvent se colmater, ce qui peut entraîner une perte de pression, une réduction du débit et une détérioration des performances de la pompe.

Problème : Si les filtres ne sont pas nettoyés régulièrement, ils peuvent devenir obstrués par des particules solides ou d’autres impuretés. Cela peut entraîner une diminution de la pression de sortie de la pompe, une réduction du débit et une usure prématurée des membranes. Les filtres obstrués peuvent également provoquer une augmentation de la pression différentielle entre les côtés d’aspiration et de refoulement de la pompe, ce qui peut entraîner des fuites ou une rupture des conduites.

Solution : Pour éviter ces problèmes, il est important de nettoyer régulièrement les filtres de la pompe. Le nettoyage peut être effectué en suivant les recommandations du fabricant, en utilisant des méthodes appropriées et des produits de nettoyage adaptés. Veillez à établir un calendrier de nettoyage régulier des filtres et à les inspecter visuellement pour détecter tout signe d’obstruction ou d’usure. En nettoyant et en maintenant les filtres de manière appropriée, vous pouvez prolonger la durée de vie de la pompe et optimiser ses performances.

7. Surveiller les fuites d’air

Les fuites d’air peuvent avoir un impact significatif sur les performances et l’efficacité des pompes à double membrane. Une fuite d’air non contrôlée peut entraîner une baisse de la pression et du débit de la pompe, ainsi qu’une augmentation de la consommation d’air comprimé.

Problème : Les fuites d’air peuvent survenir à différents endroits de la pompe, notamment au niveau des connexions, des joints, des vannes et des régulateurs de pression. Ces fuites peuvent être causées par des composants usés, mal ajustés ou endommagés. Les fuites d’air non détectées peuvent réduire considérablement l’efficacité de la pompe et entraîner une augmentation des coûts d’exploitation.

Solution : Il est recommandé de surveiller régulièrement les fuites d’air de la pompe en effectuant des inspections visuelles et des tests de pression. Vérifiez les connexions, les joints et les vannes pour détecter tout signe de fuite. Si des fuites sont détectées, réparez ou remplacez les composants défectueux dès que possible. Il est également conseillé de vérifier et d’ajuster régulièrement les régulateurs de pression pour minimiser les fuites d’air. En contrôlant et en réparant les fuites d’air, vous pouvez améliorer les performances de la pompe, économiser de l’énergie et réduire les coûts d’exploitation.

En suivant ces recommandations et en réalisant une maintenance régulière de votre pompe à double membrane, vous pouvez prévenir de nombreux problèmes courants et assurer un fonctionnement optimal de votre système.

8. Éviter les pannes des clapets de retenue

Les clapets de retenue jouent un rôle crucial dans les pompes à double membrane en permettant un écoulement unidirectionnel du fluide et en empêchant le retour indésirable. Cependant, ces clapets sont sujets à des pannes qui peuvent compromettre l’efficacité et les performances globales de la pompe.

Problème : Un des problèmes courants qui peuvent survenir dans les pompes à double membrane concerne les pannes des clapets de retenue. Ces pannes peuvent être causées par des objets ou des débris qui se coincent entre la sphère du clapet et son siège, empêchant une fermeture étanche correcte du clapet. Lorsque cela se produit, des fuites de fluide se produisent, ce qui peut affecter le bon fonctionnement de la pompe. De plus, l’usure de la sphère et du siège du clapet peut entraîner des voies de fuite supplémentaires. Cette usure peut être causée par la présence de particules abrasives dans le liquide ou par le choix de matériaux inadaptés pour les sphères et les sièges.

Solution : Pour éviter les problèmes de panne des clapets de retenue, il est recommandé de prendre certaines mesures préventives. Tout d’abord, il est conseillé d’utiliser un filtre pour réduire les chances que des objets indésirables se coincent entre la sphère et le siège du clapet. Ce filtre retiendra les débris avant qu’ils n’atteignent les clapets de retenue, réduisant ainsi le risque de pannes. De plus, il est recommandé de nettoyer régulièrement la pompe pour éliminer tout débris accumulé sur les clapets de retenue. Ce rinçage aidera à dégager les clapets de toute obstruction et assurera un bon fonctionnement. Enfin, il est important de vérifier régulièrement l’état des clapets de retenue et de les remplacer si nécessaire. L’usure de la sphère et du siège peut compromettre l’étanchéité du clapet, il est donc essentiel de les remplacer en temps opportun pour assurer le bon fonctionnement de la pompe à double membrane.

9. Éliminer les restrictions dans la ligne de fluide

Les pompes AODD sont largement utilisées dans l’industrie pour le transfert efficace et fiable de liquides. Cependant, lors de l’installation et de l’utilisation de ces pompes, il est essentiel de prêter attention aux problèmes potentiels pouvant survenir, tels que les restrictions dans la ligne de fluide.

Problème : Un problème courant qui peut survenir dans les pompes à double membrane concerne la présence de restrictions dans la ligne de fluide. Les restrictions peuvent compromettre l’écoulement du liquide et réduire l’efficacité de la pompe. Cela peut être causé par des vannes partiellement fermées, des obstructions ou des pliures dans la ligne de fluide. De plus, des vibrations ou des bruits anormaux pendant le fonctionnement peuvent indiquer la présence de restrictions ou de problèmes avec les conduites.

Solution : Pour résoudre ce problème, il est essentiel de vérifier attentivement la ligne de fluide. Vérifiez que les vannes sont complètement ouvertes et qu’il n’y a pas d’obstructions ou de pliures dans la ligne. Soyez attentif aux vibrations ou aux bruits inhabituels pendant le fonctionnement, car ils peuvent indiquer des restrictions ou des problèmes dans les conduites. Si des restrictions sont détectées, il est nécessaire d’intervenir rapidement pour les éliminer et rétablir le flux de liquide.

10. Contrôler la corrosion des matériaux

Une gestion appropriée de la corrosion et de l’abrasion est essentielle pour assurer le bon fonctionnement et la durabilité des pompes AODD. Les liquides corrosifs ou contenant des particules abrasives peuvent endommager les surfaces internes de la pompe, y compris les membranes et les clapets. Il est donc important de prendre des mesures préventives pour protéger la pompe de ces problèmes.

Problème : L’exposition à des liquides corrosifs ou contenant des particules abrasives peut endommager les surfaces internes de la pompe. La corrosion peut éroder les surfaces métalliques, réduisant l’efficacité de la pompe et provoquant des fuites. De même, les particules abrasives peuvent entraîner une usure prématurée des composants, compromettant les performances et la durée de vie de la pompe.

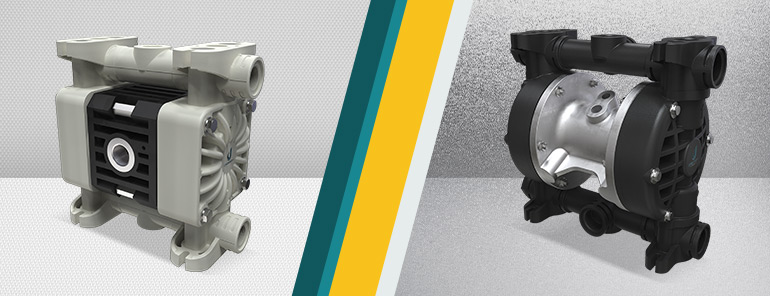

Solution : Pour gérer correctement la corrosion et l’abrasion, plusieurs solutions sont disponibles. Tout d’abord, il est recommandé d’utiliser des matériaux résistants à la corrosion et à l’abrasion pour les parties exposées aux liquides agressifs. Des matériaux tels que l’acier inoxydable, le polyéthylène renforcé ou d’autres polymères résistants aux produits chimiques peuvent offrir une meilleure protection aux surfaces internes de la pompe. De plus, il est possible d’appliquer des membranes de protection en PTFE pour protéger les membranes thermoplastiques, ou en cas d’abrasion intense, d’opter pour des membranes robustes en caoutchouc armé. Les pompes Debem peuvent en effet être configurées spécifiquement pour manipuler des fluides abrasifs. En plus d’utiliser des matériaux et des revêtements appropriés, il est recommandé de surveiller attentivement les liquides pompés et d’éviter l’exposition de la pompe à des substances corrosives ou abrasives lorsque cela est possible. La sélection appropriée des matériaux, à l’aide d’un logiciel de compatibilité chimique, et l’adoption de pratiques de maintenance préventive peuvent contribuer à préserver l’intégrité de la pompe et à prévenir les dommages causés par la corrosion et l’abrasion.

Pour prolonger la durée de vie de la pompe à double membrane…

En conclusion, en suivant attentivement ces étapes, il sera possible de faire face efficacement aux problèmes les plus courants liés à l’utilisation des pompes à double membrane. Debem, leader dans la fabrication et la distribution de pompes à double membrane, offre une large documentation technique nécessaire pour gérer les principaux problèmes d’utilisation et de maintenance. Pour obtenir un soutien complet et un conseil professionnel concernant les pompes à double membrane, nous vous invitons à contacter l’équipe commerciale de Debem. N’hésitez pas à tirer parti de leurs compétences et à soumettre vos besoins spécifiques afin de recevoir la meilleure solution pour votre application. Contacter Debem est la première étape vers un fonctionnement correct et une efficacité maximale des pompes à double membrane.