En nuestro importante papel como fabricantes de bombas hidráulicas, somos conscientes del gran número de variables que hay que tener en cuenta a la hora de elegir la bomba adecuada para la aplicación específica. El objetivo de este primer artículo es empezar a arrojar luz sobre el gran número de indicadores técnicos dentro del universo de las bombas hidráulicas, empezando por el parámetro «altura de la bomba».

¿Qué es la altura de una bomba?

La altura de una bomba es una magnitud física que expresa la capacidad de la bomba para elevar un determinado volumen de fluido, normalmente expresado en metros de columna de agua, a un nivel superior desde el punto en el que está colocada la bomba. En pocas palabras, también podemos definir la cabeza como la máxima altura de elevación que la bomba es capaz de transmitir al fluido bombeado. El ejemplo más claro es el de una tubería vertical que se eleva directamente desde la salida de la entrega. El fluido será bombeado por la tubería a 5 metros de la salida de descarga por una bomba con una altura de 5 metros. La altura de una bomba está inversamente relacionada con el caudal. Cuanto mayor sea el caudal de la bomba, menor será la altura de elevación.

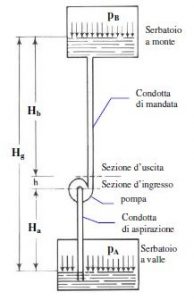

En el esquema de funcionamiento de un sistema de elevación de agua por bombeo con referencias para el cálculo de la altura (1) de la tubería de aspiración (2) de la tubería de impulsión se define como:

- altura geodésica de aspiración Ha: la diferencia de nivel entre el punto A y la bomba

- altura de entrega geodésica Hm: la diferencia de nivel entre el punto B y la bomba

- cabeza geodésica H: la diferencia entre los niveles de líquido en la descarga y en la aspiración

La altura geodésica H, comúnmente denominada cabeza, es por tanto la suma de las alturas geodésicas de aspiración y de descarga Ha y Hm.

¿Cómo se calcula la altura de la bomba?

En el campo del desplazamiento de fluidos, las bombas desarrollan un papel fundamental.

Los dos factores más relevantes en cuanto al dimensionamiento de una bomba son:

- El caudal, es decir, la cantidad de fluido (o volumen) que atraviesa la bomba en la unidad de tiempo

- Altura manométrica, es decir, la energía efectiva que la bomba cede al fluido.

Tomando como ejemplo una instalación genérica como la que se muestra en la figura de al lado, se definen algunas magnitudes fundamentales para la comprensión del tratamiento:

- Hg altura geodésica

- Ha altura en el conducto de aspiración

- Hb altura en el conducto de impulsión

- h desnivel entre la sección de entrada y la de salida de la bomba

- pa presión en el depósito línea abajo

- pb presión en el depósito línea arriba

Cálculo de la altura de una bomba mediante la ecuación de Bernoulli

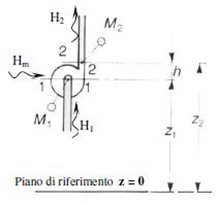

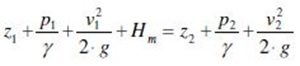

Como se ha anticipado, la altura es efectivamente la energía que la bomba cede al fluido. Se aplica Bernoulli entre las secciones de entrada y salida de la bomba:

H1 + Hm = H2 H1 = energía entrante

Hm = energía cedida por la bomba

H2 = energía saliente

Sustituyendo con la ecuación de Bernulli:

El valor buscado es normalmente Hm.

Sin embargo, en fase de diseño, P1 y P2 no son nunca conocidos (puesto que aún no hay ningún elemento físico y por lo tanto no se puede medir efectivamente la presión en entrada y en salida de la bomba).

Se definen pues dos nuevos valores, que sí son conocidos, y con los cuales se puede eludir el problema y dimensionar la bomba:

P1 = Pa – γ * Ha

P2 = Pb + γ * Hb

Considerando además que:

Hg = h + Ha + Hb

Obtenemos una relación definida del siguiente modo:

![]()

En una situación real también hay que considerar las pérdidas fluidodinámicas que el líquido encuentra al fluir a través de los conductos y en los diversos elementos de construcción, tanto en aspiración como en impulsión (válvulas, curvas, juntas, etc.).

Nuestra ecuación se define del siguiente modo:

![]()

La suma total de las pérdidas distribuidas

Ahora trataremos un tema más complejo, es decir, el cálculo del último valor de la ecuación mencionada arriba, que representa la suma de las pérdidas distribuidas a lo largo de la tubería (aspiración e impulsión) y las concentradas (válvulas, curvas, etc.).

Pérdidas de cálculo distribuidas

El fluido, al deslizarse por el interior de una tubería, sufre pérdidas de carga (deducibles en términos de presión) debidas a la fricción entre el propio fluido y las paredes de la tubería. Estas pérdidas dependen de las características de la tubería y son proporcionales a su longitud.

Para calcularlas hay que definir un factor de fricción, que depende de la velocidad del fluido. Se distinguen dos casos, en el primero el movimiento del fluido se encuentra en régimen laminar y en el segundo en régimen turbulento.

1. Fluido en movimiento laminar

El movimiento del fluido se encuentra en régimen laminar, es decir Reynolds < 2000.

Ρ = densidad del fluido

W = velocidad del fluido

D = diámetro del fluido

µ = viscosidad del fluido

donde la velocidad puede ser deducida conociendo el caudal necesario para el dimensionamiento y, por lo tanto, usando la siguiente fórmula:

w = (4*Q)/(π*D2)

El factor de fricción en este tipo de movimiento se define del siguiente modo:

Fa = 64/Re

Para calcular las pérdidas continúas expresadas en metros, en régimen laminar tendremos:

Yc = (Fa/ γ) *(L/D) * w2/2

2. Fluido en movimiento turbulento

El movimiento del fluido se encuentra en régimen turbulento, es decir, Re > 4000 (el caso más frecuente).

Teniendo en cuenta las fórmulas para calcular la velocidad y calcular el número de Re, se obtendrá un factor de fricción:

Fa = 0.07 * Re-0.13 * D-0.14

Y las pérdidas de carga en régimen turbulento:

Yc = (Fa/ γ) *(L/D) * w2/2

Pérdidas de carga concentradas

A lo largo de la tubería de una instalación hay numerosos elementos de construcción y gestión, como válvulas, accesorios, estrechamientos, etc., que también son responsables de las pérdidas de presión.

Existen varios métodos para calcular estas pérdidas de carga.

El más simple y más fácil de entender es usar el siguiente diagrama.

- El eje de la derecha representa el diámetro interno del tubo expresado en mm.

- El eje de la izquierda representa los diferentes obstáculos que se pueden encontrar a lo largo de la tubería.

- El eje central es la pérdida de presión correspondiente expresada en metros, relativa al elemento en cuestión (por ejemplo, una válvula) a lo largo de una tubería de 50 mm de D interno.

Llegados a este punto se pueden calcular las pérdidas de carga de la instalación con facilidad y, para terminar, dimensionar la bomba para obtener el caudal deseado a la altura equivalente obtenida.

¿Dónde puedo encontrar la cifra de la altura de la bomba?

El indicador de la cabeza de la bomba está presente y se puede encontrar en las hojas de datos de todos nuestros principales productos. Para obtener más información sobre los datos técnicos de nuestras bombas, póngase en contacto con el equipo técnico y de ventas.