Pourquoi choisir Debem?

Les principaux avantages d’application des pompes AODD DEBEM se réfèrent à leur système de fonctionnement breveté et unique sur le marché. L’échangeur pneumatique Debem ne contient aucune pièce métallique à l’intérieur et n’est donc pas sujet à la corrosion même lorsque les pompes fonctionnent dans des environnements saturés de vapeurs corrosives. Il s’agit d’un système anti-calage, déjà lubrifié à l’origine, il ne nécessite donc pas de lubrification supplémentaire sur la conduite d’air, est facile à installer et a une durée de vie moyenne de plus de 50 000 000 cycles. La technologie DEBEM est unique sur le marché et brevetée. Ici vous pouvez voir les brevets de l’échangeur pneumatique et de la pompe FULLFLOW.

Notre qualité est certifiée

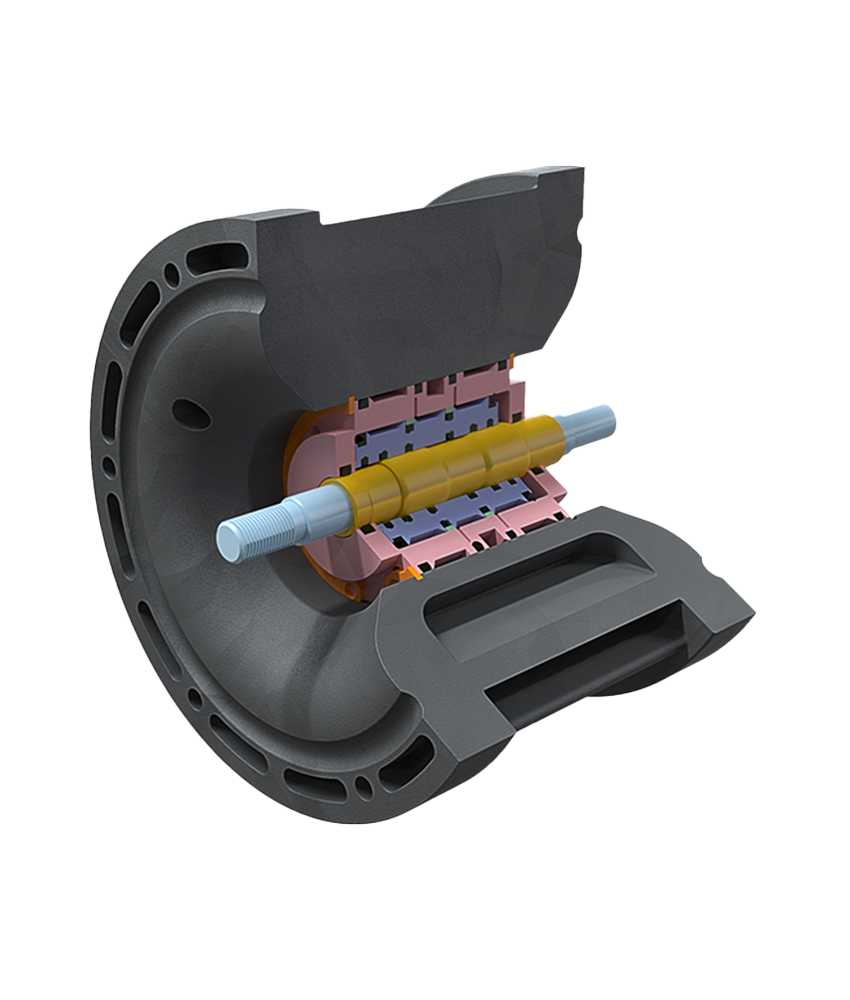

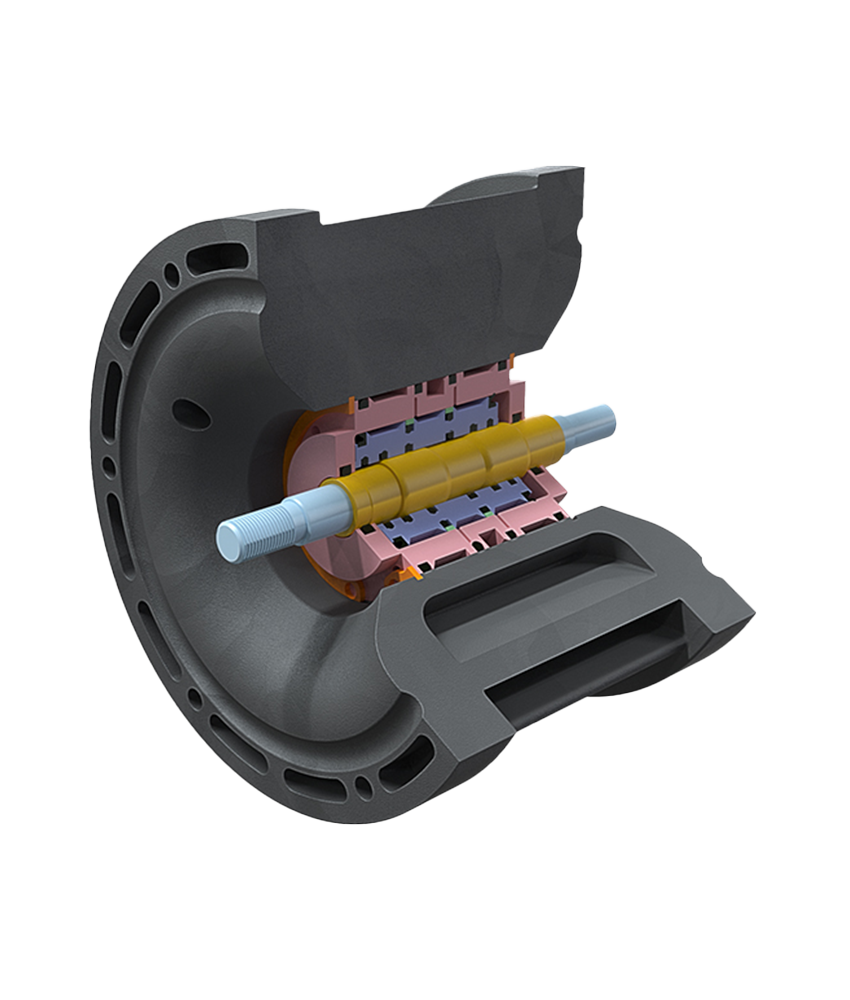

Échangeur pneumatique coaxial anticalage breveté

La partie de contrôle (bobine) et celle de puissance (échangeur) sont toutes deux logées à l’intérieur de la pompe dans un bloc unique, ce qui limite encore plus les pertes de charge lors de l’arrivée de l’air comprimé dans la pompe. L’échangeur pneumatique DEBEM peut être facilement réparé ou remplacé. L’échangeur interne est totalement composé de parties en plastique (à l’exclusion de l’arbre de raccordement entre les deux membranes) qui le protègent contre les fluides ou les vapeurs corrosives. L’échangeur DEBEM étant déjà lubrifié, l’air d’alimentation qui arrive à la pompe ne demande aucune lubrification, mais doit au contraire être sec et sans traces d’huile, de poussière ou de condensation. L’échangeur pneumatique DEBEM (unique en son genre) se compose d’un nombre extrêmement bas de composants, ce qui facilite les opérations de remplacement ou d’intervention.

Consommation d’air parmi les plus basses du marché

Les pompes DEBEM ont été conçues de manière ciblée afin d’optimiser les espaces à l’arrière des diaphragmes – les profils d’espace volumétriques ont été développés de manière à garantir la complète dilatation des membranes malgré des volumes d’air particulièrement bas.

Les pompes DEBEM sont prédisposées pour optimiser la consommation de l’air, quelle que soit l’utilisation des systèmes électroniques de contrôle; chose que la concurrence vend en tant qu’accessoire, mais qui semble être, à en croire certaines publicités, un standard de production. Il ne faut pas faire confiance à ces entreprises qui présentent des données techniques sans avoir les instruments nécessaires pour en attester l’authenticité. DEBEM dispose sur son site d’un atelier de tests de dernière génération, doté des outils certifiés et à l’avant-garde, conçu pour tester et certifier les paramètres de ses produits, l’efficacité des pompes, dans le respect des normes en vigueur et en accord avec le nouveau projet européen pour L’INDUSTRIE 4.0.

Données de debit

Le débit que nous déclarons est réel, les pompes sont testées avec un tuyau de ½ mètre en aspiration, tandis que les autres entreprises le testent avec le collecteur d’aspiration plongé directement dans le fluide, raison pour laquelle ils déclarent 10 à 15 % de plus de ce que le débit est réellement.

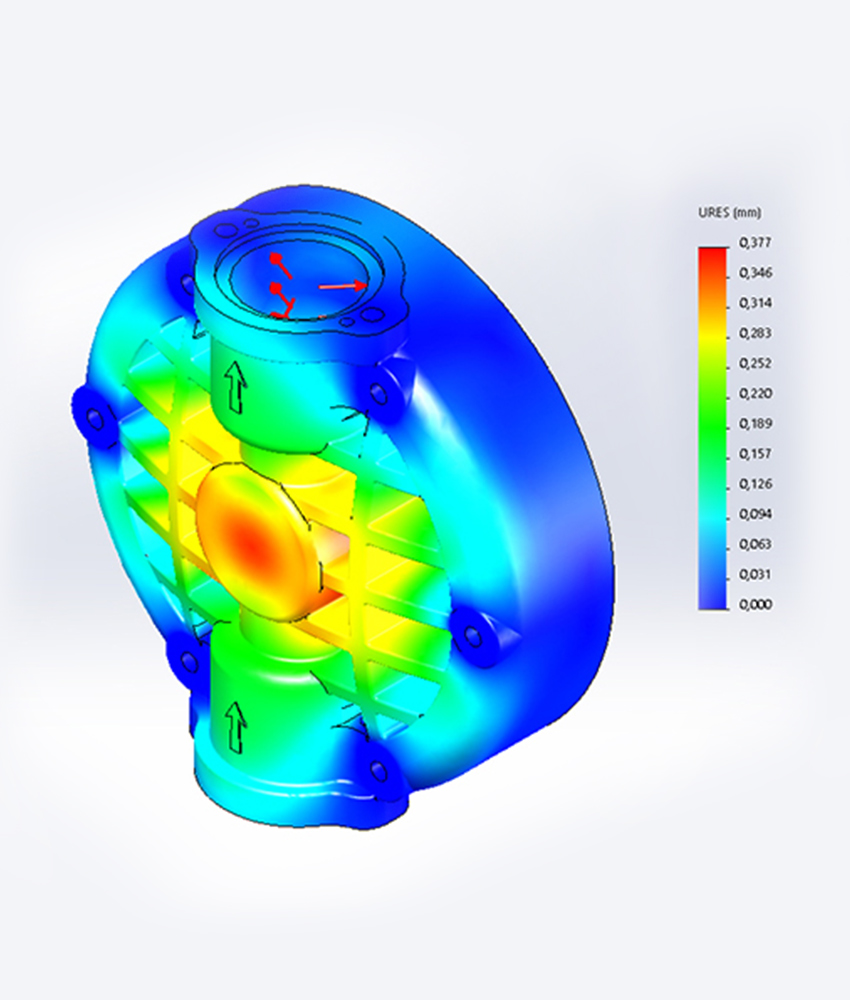

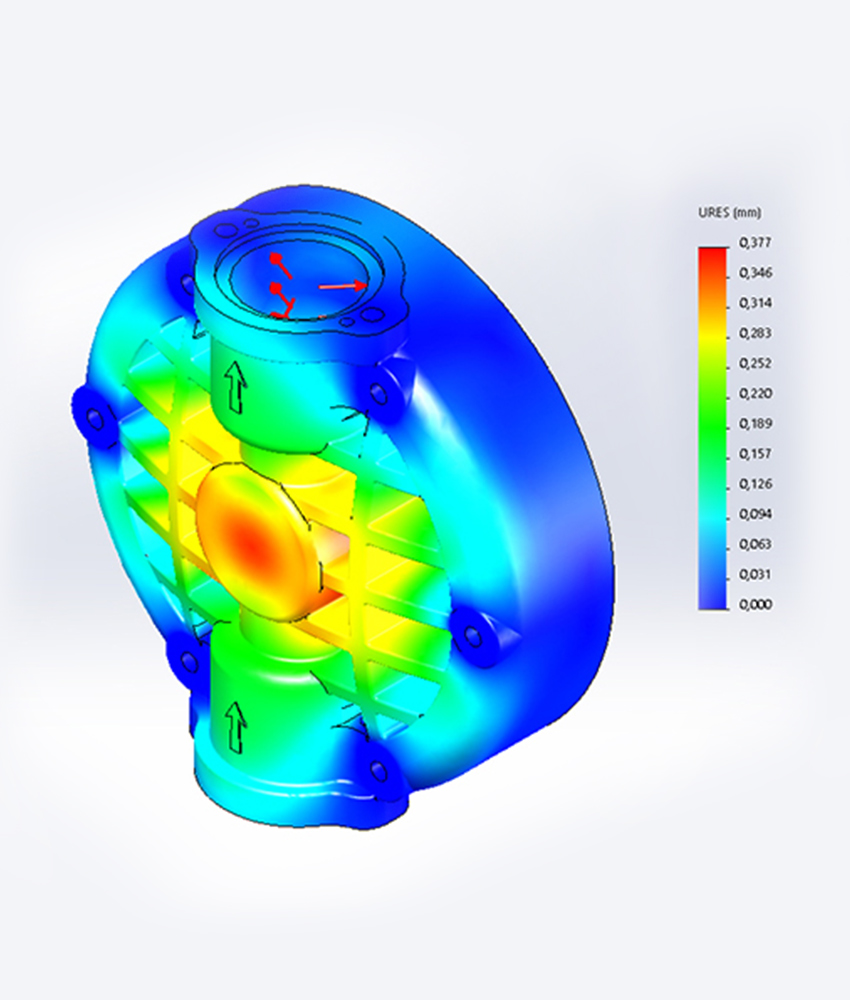

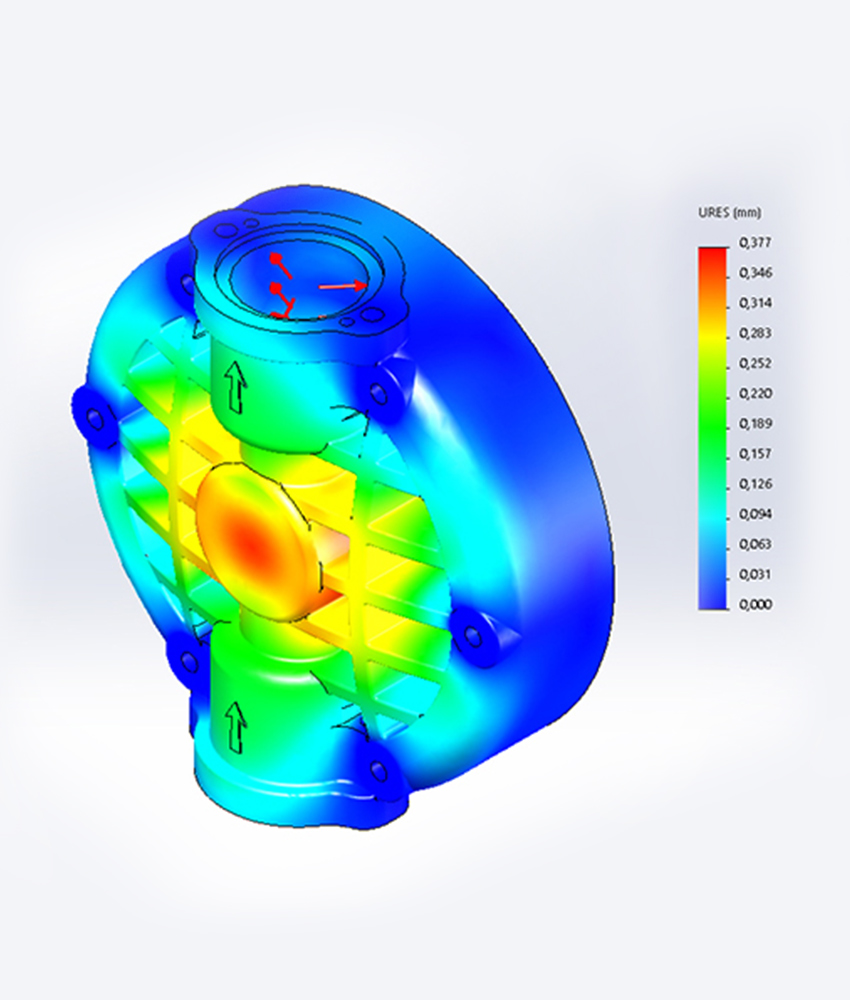

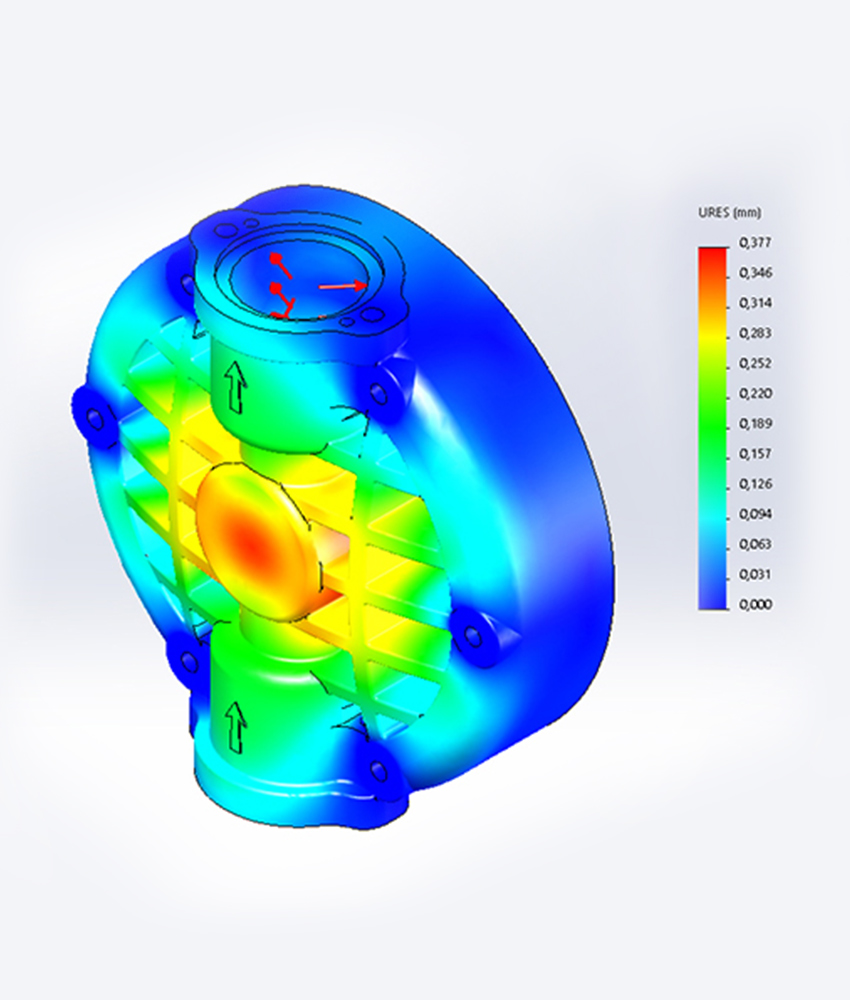

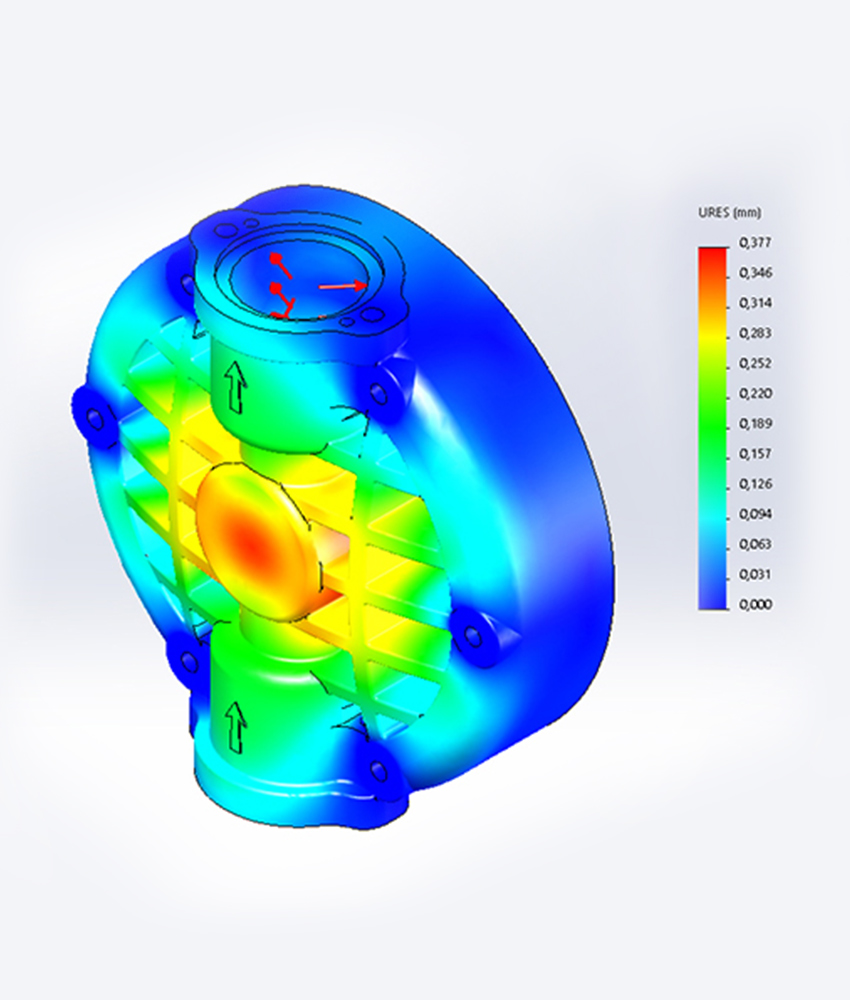

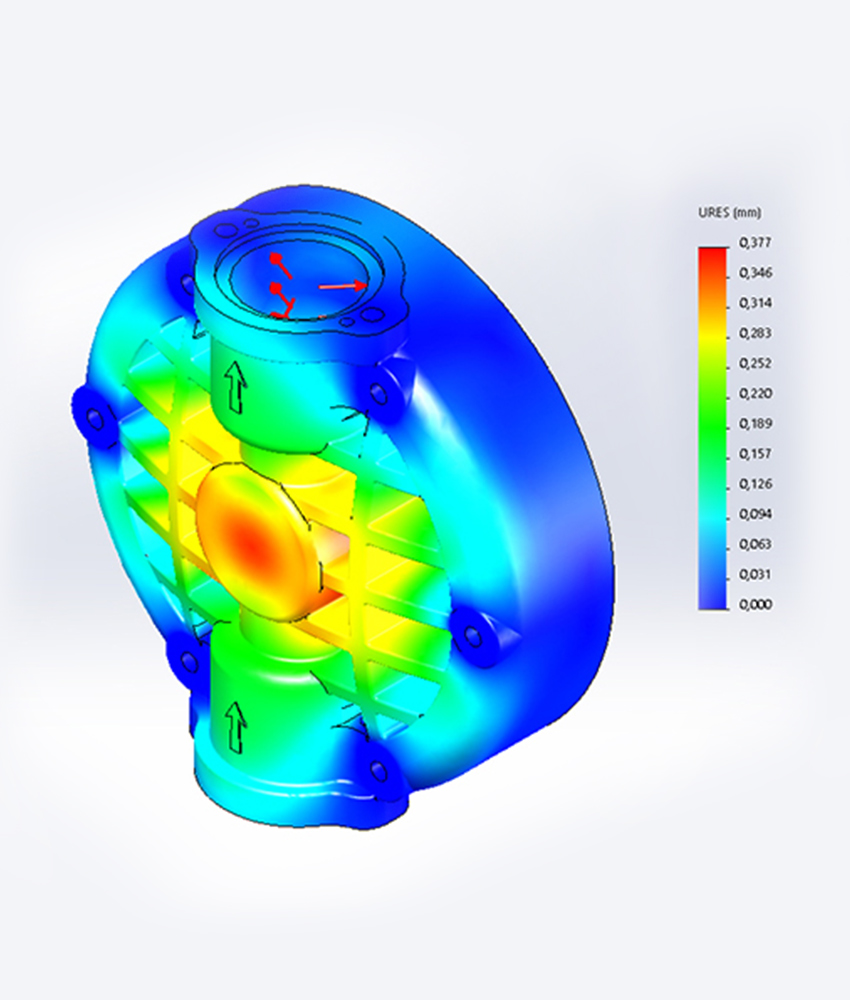

L’analyse des éléments finis permet de prévoir les risques de rupture, la vitesse d’usure et le bon fonctionnement d’un produit dès la phase de projet. Bien qu’il s’agisse d’une analyse, la FEM est un excellent outil pour prévoir le comportement d’un produit lors de son fonctionnement futur.

Membranes avec profil LONG-LIFE

Un processus de conception moderne, des tests destructifs et des analyses approfondies des résultats ont permis à DEBEM de développer des membranes de nouvelle génération LONG LIFE. Ces produits offrent, grâce à leur profil et à leur forme, une plus grande surface de travail et une meilleure redistribution de la charge, réduisant ainsi le stress et la sollicitation du matériel. Nos membranes sont dotées d’un profil qui permet à l’effort mécanique (en phase de dilatation de la membrane) d’être distribué sur tout son profil, de sorte que le point de majeure sollicitation soit unique, tandis que sur des membranes similaires, le stress se concentre sur plusieurs zones, au détriment de la longévité de la membrane. Les membranes peuvent être fournies dans les matériaux les plus divers.

Membranes en thermoplastique

L’HYTREL® est un matériau thermoplastique aux propriétés uniques. Il présente une grande résistance au choc, à l’effort sous flexion, et au fluage. À basse température, il maintient une excellente flexibilité sous effort ; à haute température, il conserve dans une bonne mesure toutes ses propriétés. Il résiste même aux attaques de nombreuses substances chimiques industrielles, huiles, solvants, fluides acides et basics, amines, glycols. SANTOPRENE® Excellente résistance chimique aux fluides acides et basiques, aux alcalins, grande résistance à la flexion et bonne résistance à l’abrasion.

Membranes en PTFE

Les membranes en PTFE de DEBEM sont soumises à un double traitement chimique pour en augmenter l’élasticité et la longévité. Chaque lot est soumis à des contrôles destructifs, par échantillon, pour les contrôles de qualité. Cette membrane peut être montée en combinaison à l’une des précédentes (HYTREL® – SANTOPRENE®), afin d’augmenter la résistance aux agents chimiques corrosifs et à la température du fluide. Le PTFE est chimiquement inerte, pratiquement impénétrable. Il n’est pas adapté à certains métaux alcalins fondus, aux liquides abrasifs, à la présence de solides en suspension, de trifluorure de chlore ou d’oxygène, ainsi que de difluorure.

Membrane en caoutchouc

Les membranes en caoutchouc DEBEM présentent une haute résistance et une capacité mécanique de flexion unique grâce à des additifs insérés dans le mélange de caoutchouc, qui en améliorent les propriétés chimiques.

Elles sont par ailleurs munies d’un renfort interne en toile de nylon qui permet une meilleure distribution de la force sur la surface lors des sollicitations.

NBR: D’un coût modeste et particulièrement indiqué pour les fluides à base de pétrole, hydrocarbures aliphatiques, huile et abrasifs. Non adapté aux solvants à base de chlorure ou acides.

EPDM: Bonne résistance aux acides, aux basics, aux alcalins, à l’abrasion et bonne flexibilité à basse température. Non adapté aux huiles et graisses minérales.

Essai en usine

Nous testons chaque pompe (100 % test), des plus petites (MIDGETBOX) aux plus grandes, les BOXER 503. Deux tests différents, dont le contrôle de l’aspiration et le bon fonctionnement du produit, et les éventuelles fuites de liquide. Nous n’effectuons pas de contrôle par lots ou échantillons

Matériaux

Nos plastiques sont renforcés de fibres de carbone (pour les rendre conducteurs) ou de fibres de verre (pour les rendre mécaniquement plus performants). Notre POLYPROPYLÈNE subit par ailleurs un processus de stabilisation pendant lequel toutes les pièces, une fois moulées, sont insérées dans un four à 60 °C pendant environ 15 minutes puis laissées refroidir naturellement.

Notre aluminium est obtenu selon une procédure dite de « coulée sous pression » et avec un matériau brut de très haute qualité, utilisé dans l’industrie automobile.

Notre SS 316 est certifié par notre fournisseur italien, lequel effectue un contrôle qualité à la fin de chaque lot de production, afin de garantir que seul du SS 316 a été utilisé pour produire les articles.

Notre PTFE est soumis à des traitements spécifiques pour le rendre plus élastique et résistant à l’effort et à l’usure. Élimination du verre de prémoulage des membranes PAS DE DÉFORMATION Choc thermique similaire à la trempe des métaux, un processus de réchauffage et de refroidissement continu qui consolide la structure moléculaire.