Die Einhaltung der strengen Sicherheitsprotokolle, die viele Prozessindustrien kennzeichnen, hat zur Einführung einer neuen, sichereren und zuverlässigeren Pumpentechnologie beigetragen: der Magnetkupplungspumpe. Im Gegensatz zu Kreiselpumpen umfasst diese Technologie eine luftdichte Abdichtung, die nicht dem Verschleiß beweglicher Teile unterliegt, und ist daher ideal für Anwendungen, bei denen Flüssigkeitsleckagen und -austritte sowohl aus Sicherheitsgründen (Gefahr für die Umwelt und die Gesundheit der Mitarbeiter) als auch aus wirtschaftlichen Gründen (sehr hohe Kosten für die Rückgewinnung von Leckagen) nicht toleriert werden können.

Wie funktioniert eine Magnetkupplungspumpe?

Im Gegensatz zu Kreiselpumpen, bei denen das Laufrad direkt mit der Antriebswelle verbunden ist, die es in Bewegung setzt, erfolgt der Betrieb von Magnetkupplungspumpen durch die Wirkung von zwei Magneten (außen und innen). Der äußere Magnet wird von der Antriebswelle in Bewegung gesetzt, die magnetische Anziehung bewegt den inneren, der mit dem Laufrad durch eine Keramikwelle verbunden ist und ihn in Bewegung setzt. Das Laufrad ist somit hermetisch isoliert. Auf diese Weise wird die Gefahr eines Auslaufens oder einer Leckage der Flüssigkeit ausgeschlossen, da keine Verbindung zwischen der Antriebswelle und dem Laufrad besteht.

Die Beseitigung von Dichtungen stellt eine große Verbesserung der Leistung und Zuverlässigkeit der Pumpe dar. Magnetkupplungspumpen sind in den meisten Metallen und Materialien, sowohl metallisch als auch nichtmetallisch, erhältlich. Auch polymerbeschichtete Pumpen werden verwendet, da sie eine höhere Korrosionsbeständigkeit bieten. Polymerbeschichtungsoptionen umfassen Polypropylen (PP) oder Vinylidenpolyfluorid (PVDF).

Die Vorteile einer Magnetkupplungspumpe

Die Vorteile einer Magnetkupplungspumpe sind vielfältig und können in den folgenden Punkten beschrieben werden.

- Sicherheit und Effizienz: Magnetkupplungspumpen sind eine gute Lösung für Anwendungen, bei denen schwer abzudichtende Chemikalien, insbesondere mit potenziell giftigen, hochkorrosiven und teuren Flüssigkeiten, gefördert werden, wodurch die strengen Umwelt- und Sicherheitsvorschriften vieler Prozessindustrien eingehalten werden können.

- Kostenoptimierung: Magnetgekuppelte Kreiselpumpen sind eine kostengünstige Lösung, weil sie weniger Wartung erfordern, da sie keine klassischen Gleitringdichtungen verwenden.

Anwendungen von Magnetkupplungspumpen

Magnetkupplungspumpen werden am häufigsten in Anwendungen in den folgenden beispielhaften Bereichen angewendet:

- Chemische Industrie: für den Umgang mit schwierigen Flüssigkeiten wie Säuren, Basen, Korrosionsmitteln, etc…

- Galvanische Industrie: zum Verpumpen von flüchtigen Flüssigkeiten.

- Wasseraufbereitung: Handhabung und Verpumpung von Additiven für die Reinigung.

- Goldschmiedeindustrie: Rückgewinnungssysteme für Silber.

- Fotoindustrie: Transfer von Chemikalien für die fotografische Entwicklung.

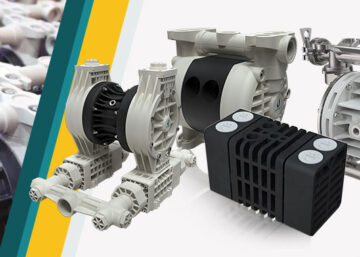

Magnetgekuppelte Kreiselpumpen von DEBEM

Debem verfügt innerhalb des Sortiments der Industriepumpen über zwei getrennte Linien von magnetgekuppelten Kreiselpumpen. Die Linie der DM-Kreiselpumpen, die aus PP- oder PVDF-Material konstruiert werden, eignet sich besonders für den Umgang mit stark korrosiven Medien. Die Pumpen der KM-Linie behalten die gleichen Betriebseigenschaften wie die DM-Pumpen, sind jedoch besonders für alle Anwendungen geeignet, die eine höhere Förderleistung erfordern.

Für technische und kommerzielle Informationen zu unseren Produkten können Sie sich an unser Verkaufsteam wenden, das Sie bei der Auswahl der am besten geeigneten Pumpe für den Zielanwendungskontext unterstützt.