Perché scegliere Debem

I principali vantaggi applicativi delle pompe AODD DEBEM sono riferiti al loro sistema di funzionamento, brevettato ed unico sul mercato. Lo scambiatore pneumatico Debem è privo di parti metalliche al suo interno e quindi non soggetto a corrosione anche quando le pompe si trovano a lavorare in ambienti saturi di vapori corrosivi. È un sistema anti-stallo, già lubrificato all’origine, quindi non richiede un’extra-lubrificazione sulla linea dell’aria, è di facile installazione e ha una vita media di più di 50,000,000 cicli. La tecnologia DEBEM è unica sul mercato e brevettata. Qui è possibile visionare i brevetti per lo scambiatore pneumatico e per la pompa FULLFLOW.

Le nostre certificazioni

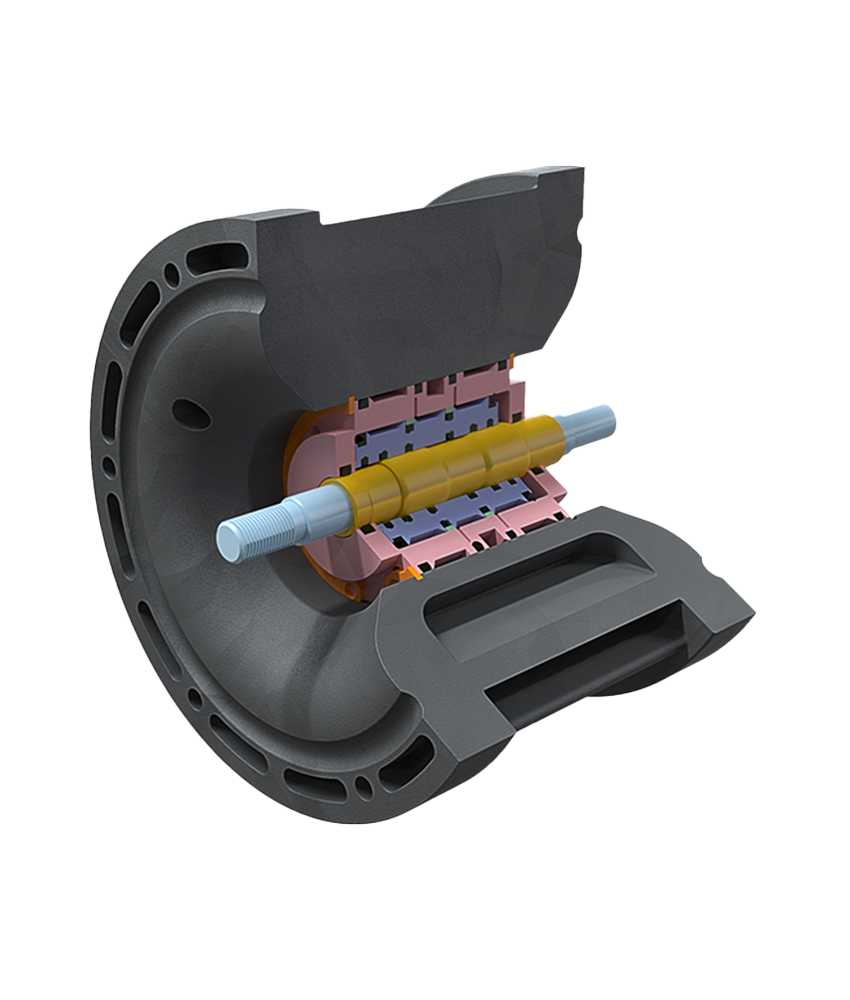

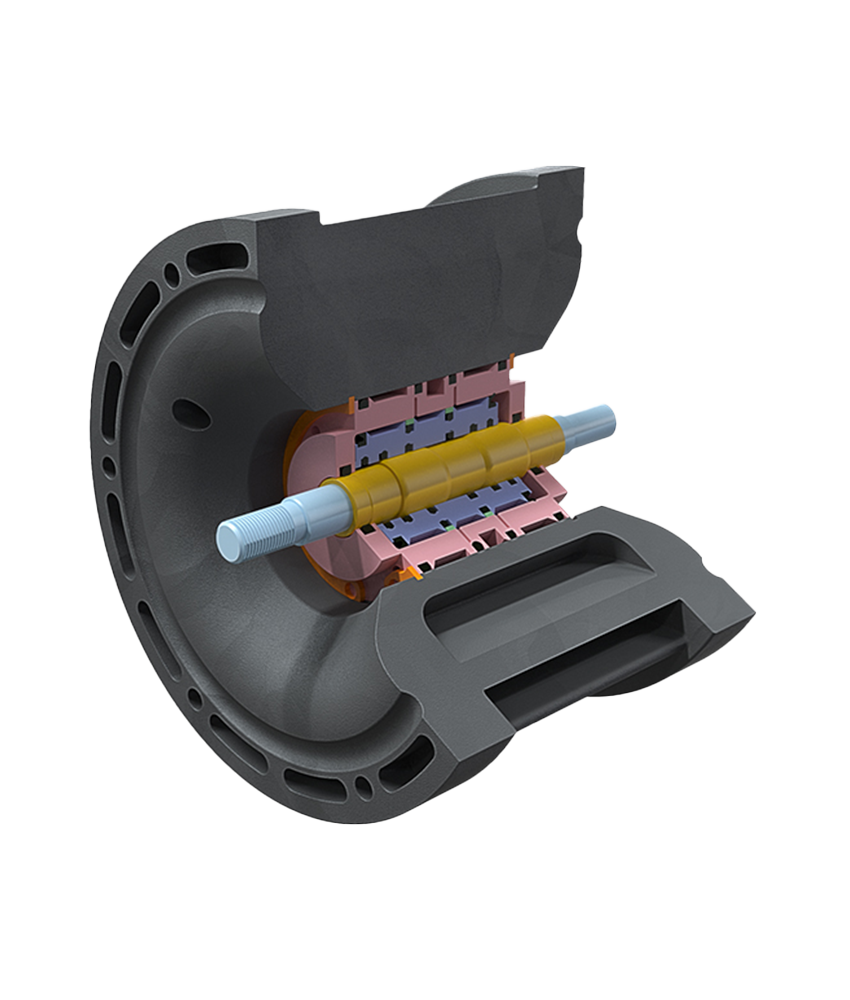

Scambiatore pneumatico coassiale antistallo brevettato

La parte di controllo (spola) e quella di potenza (scambiatore) sono alloggiate entrambe all’interno della pompa in un unico blocco, che limita ulteriormente le perdite di carico durante il confluire dell’aria compressa nella pompa. Lo scambiatore pneumatico Debem può essere facilmente riparato e/o sostituito. Lo scambiatore interno è totalmente composto da parti plastiche (ad esclusione dell’albero di collegamento fra le due membrane), che lo rendono inattaccabile da fluidi e vapori corrosivi. Lo scambiatore Debem nasce già lubrificato, quindi l’aria di alimentazione che arriva alla pompa non necessita di lubrificazione, ma al contrario deve essere essiccata e priva di impurità, quali olio, polvere e condensa. Lo scambiatore pneumatico Debem (unico nel suo genere) è composto da un numero irrisorio di pezzi, questo rende estremamente facile sia la sua sostituzione, che un’eventuale manodopera.

Consumi d’aria fra i più bassi sul mercato

Le pompe DEBEM sono state progettate in modo mirato per ottimizzare gli spazi sul retro dei diaframmi – i profili di spazio volumetrici sono sviluppati appositamente in modo tale da garantire la totale dilatazione delle membrane con volumi d’aria molto contenuti.

Le pompe DEBEM nascono predisposte per ottimizzare il consumo dell’aria a prescindere dall’utilizzo di sistemi elettronici di controllo che la concorrenza vende come accessorio, ma che da certe pubblicità ingannevoli sembra essere invece uno standard produttivo. È consigliabile inoltre diffidare di tutte quelle aziende che attestano dei dati tecnici senza avere gli strumenti necessari ad appurarne la veridicità. Debem è dotata al suo interno di un banco prova di nuova concezione con strumentazioni certificate all’avanguardia, nato per testare e certificare i parametri dei propri prodotti, l’efficienza delle pompe, in ottemperanza delle ultime normative in essere ed in accordo con il nuovo progetto europeo per l’INDUSTRIA 4.0.

Dati di portata

La portata che dichiariamo è reale, le pompe vengono testate con ½ mt di tubo in aspirazione, mentre altre aziende le testano con il collettore di aspirazione immerso direttamente nel fluido, ragione per cui dichiarano un 10/15 % in più di quello che effettivamente è.

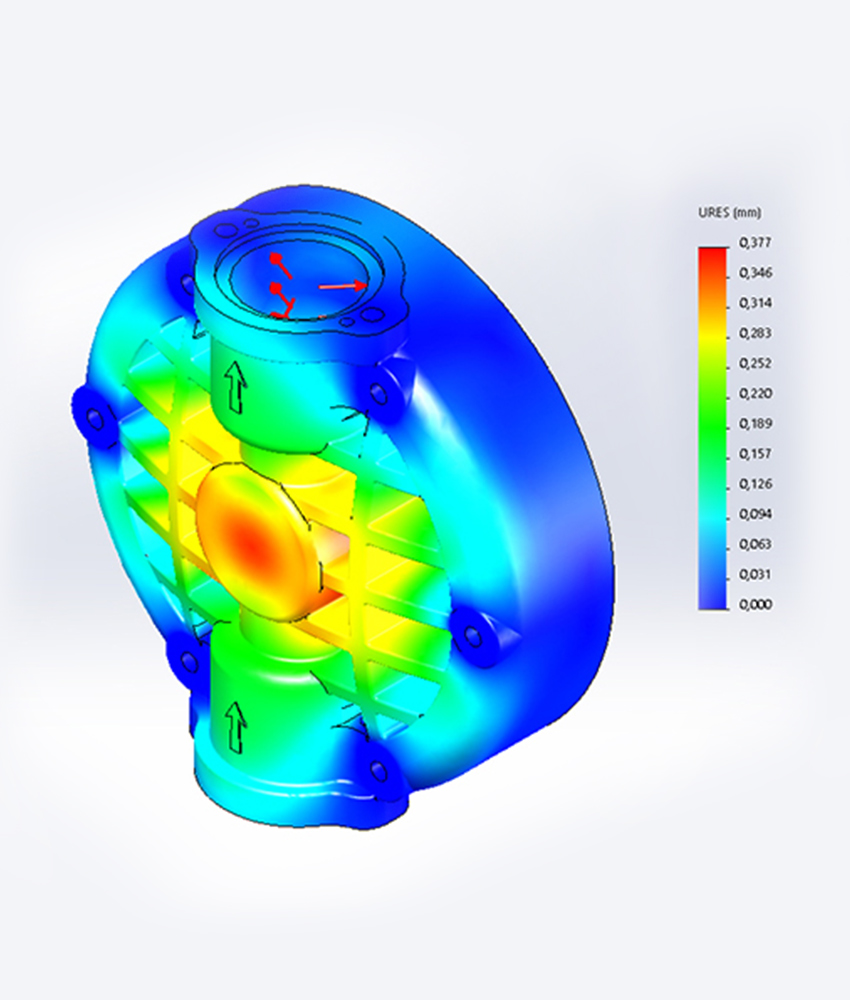

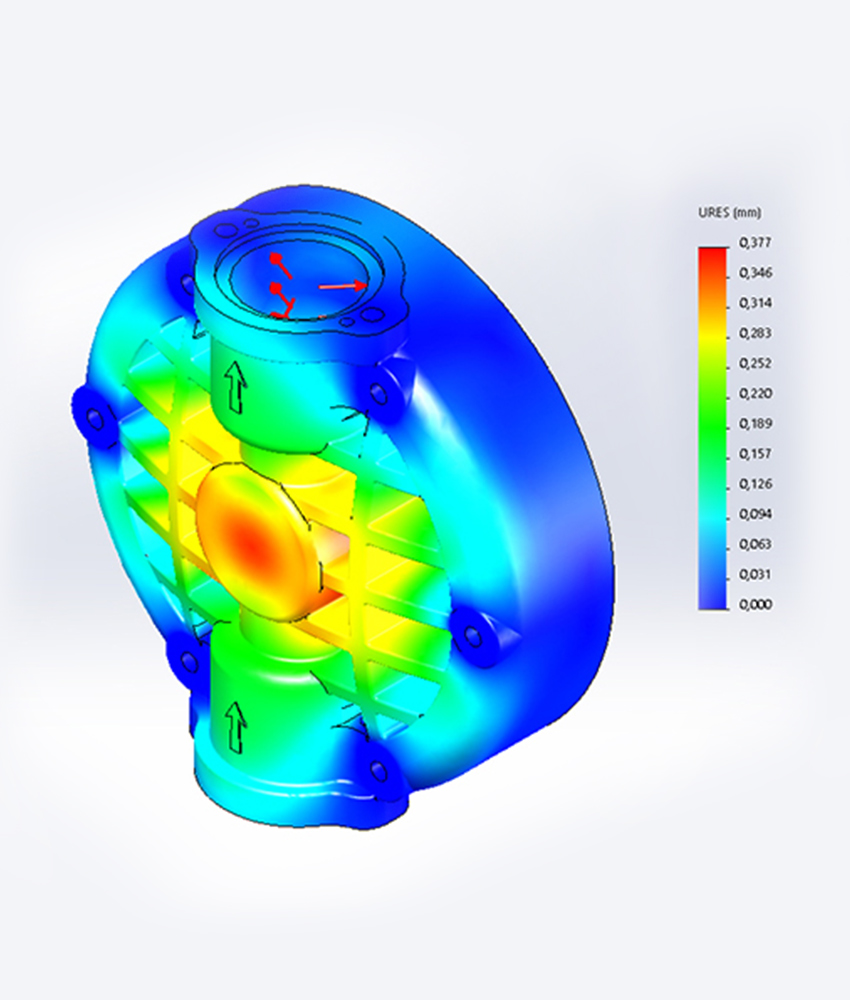

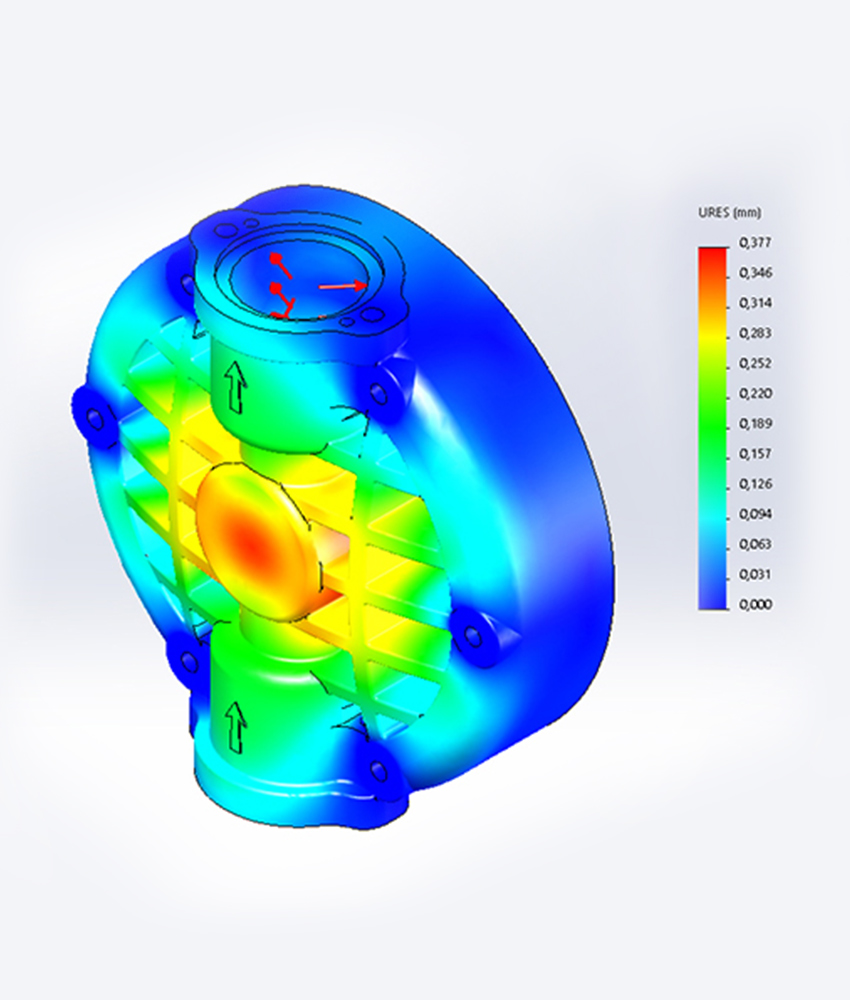

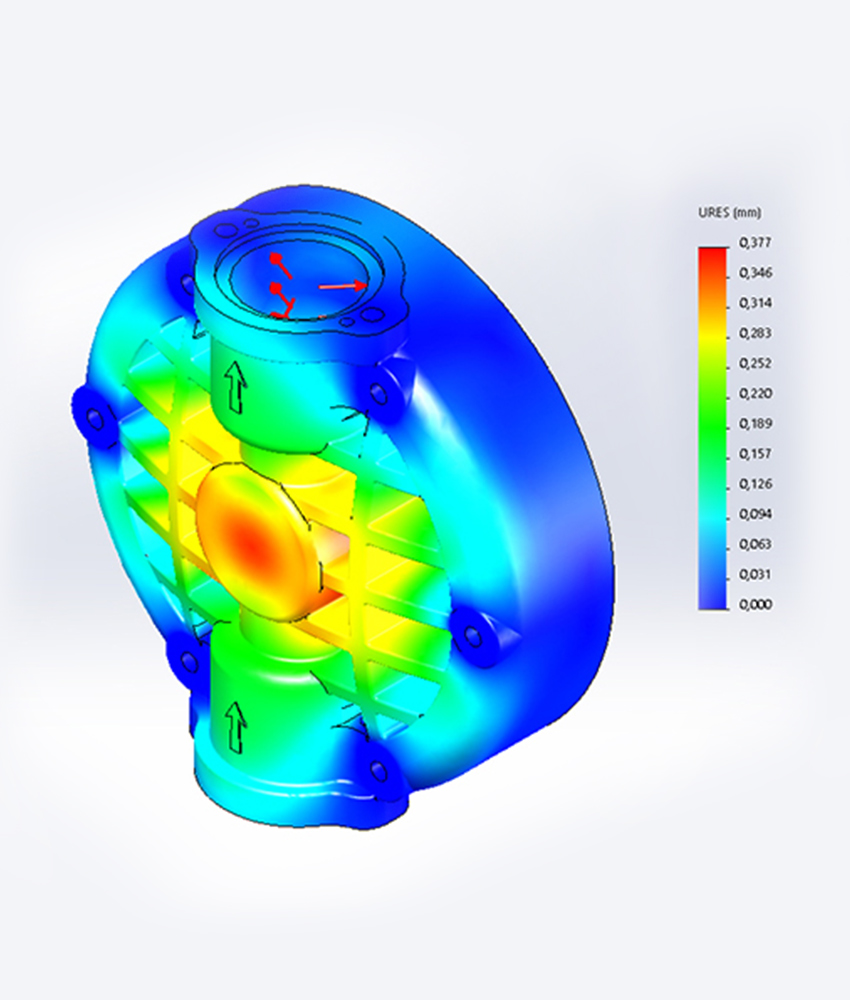

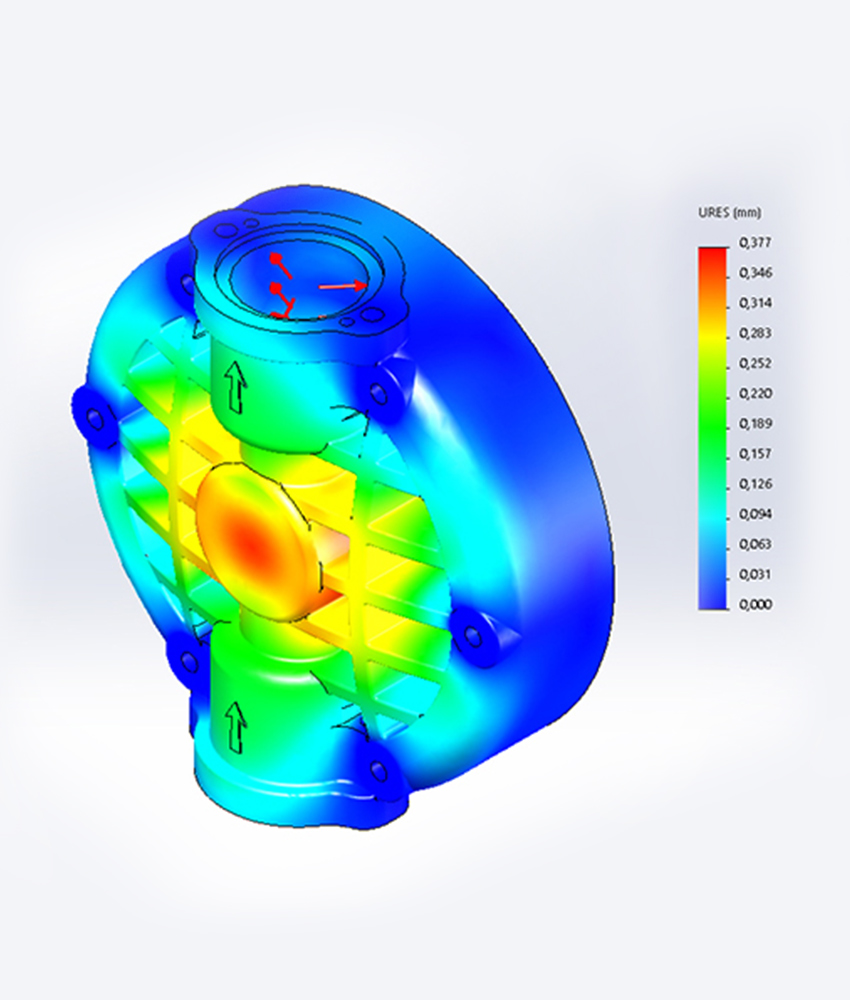

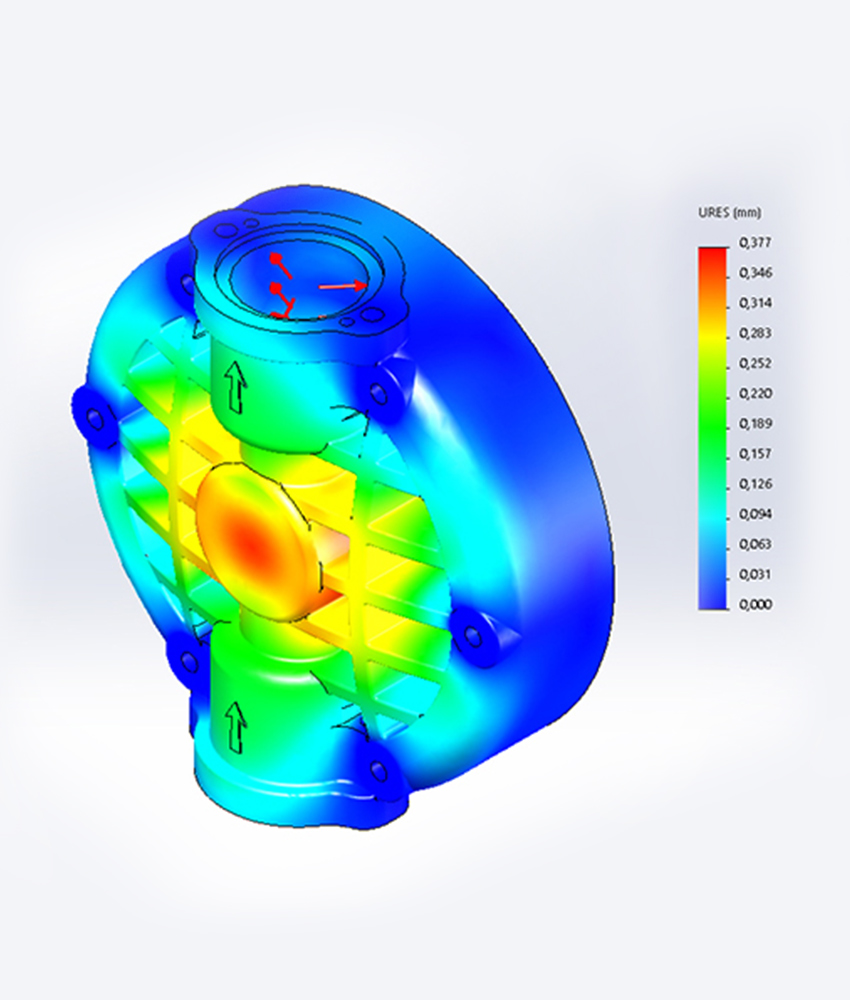

L’analisi ad elementi finiti consente di prevedere il rischio di rottura, la velocità di usura, e il buon funzionamento di un prodotto già in fase progettuale. Pur chiamandola Analisi, la FEM è un ottimo strumento atto a prevedere il comportamento di un prodotto nel suo futuro utilizzo.

Membrane con profilo LONG-LIFE

Un moderno processo di progettazione, di test distruttivi nonché approfondite analisi dei risultati hanno permesso a DEBEM di sviluppare le membrane di nuova generazione LONG LIFE. Questi prodotti offrono, grazie al loro profilo e forma costruttiva, una maggiore superficie di lavoro e una migliorata ridistribuzione del carico, riducendo al minimo lo stress e lo snervamento del materiale in quanto lo sforzo meccanico (in fase di dilatazione della membrana) viene distribuito su tutto il profilo in modo tale che il punto di maggior stress sia unico. Le membrane possono essere fornite nei più disparati materiali.

Membrane in termoplastico

L’HYTREL® è un materiale termoplastico dalle caratteristiche uniche, ha un’elevata resistenza all’urto, alla fatica sotto flessione e al “creep”. Alle basse temperature mantiene un’ottima flessibilità sotto sforzo, alle alte temperature riesce a conservare in buona misura le sue proprietà.

SANTOPRENE® presenta un’ottima resistenza chimica a fluidi acidi e basici, agli alcalini, elevata resistenza alla flessione e buona resistenza all’abrasione.

Membrane in PTFE

Le membrane in PTFE DEBEM sono sottoposte a doppio trattamento termico per aumentarne l’elasticità e la durata nel tempo. Ogni lotto viene sottoposto a test distruttivi, a campione, per le verifiche di idoneità. Questa membrana può essere montata in combinazione ad una delle precedenti (HYTREL® – SANTOPRENE®) per aumentare la resistenza agli agenti chimici corrosivi e alla temperatura del fluido. Il PTFE è chimicamente inerte, praticamente impenetrabile. Non adatto per metalli alcalini fusi, liquido abrasivi, solidi in sospensione, trifluoruro di cloro o di ossigeno, difluoruro.

Membrane in gomma

Le membrane in gomma DEBEM hanno un’elevata resistenza ed una capacità meccanica di flessione unica grazie ad idonei additivi inseriti nella mescola di gomma, che ne migliorano anche le caratteristiche chimiche.

Sono inoltre provviste di un rinforzo interno in tela di nylon che permette una migliore distribuzione della forza sulla superficie durante le sollecitazioni.

NBR: di costo contenuto e particolarmente indicato per fluidi a base di petrolio, idrocarburi alifatici, olio e abrasivi, non idoneo con solventi clorurati o acidi.

EPDM: buona resistenza agli acidi, basi, agli alcalini, all’abrasione, unitamente ad una buona flessibilità anche alle basse temperature. Non idoneo con oli e grassi minerali.

Test di produzione

Testiamo ogni pompa (100% test), partendo dalle piccole (MIDGETBOX) fino alle più grandi, le BOXER 503. Due test distinti di cui il primo a secco per il controllo dell’aspirazione e del corretto funzionamento del prodotto, il secondo movimentando acqua per verificare che non ci siano eventuali perdite di liquido. Non effettuiamo controlli né a campione, né a lotti.

Materiali

Le nostre materie plastiche sono rinforzate con fibre di carbonio (per renderle conduttive) o fibre di vetro (per renderle meccanicamente più performanti). Il nostro POLIPROPILENE subisce inoltre un processo di stabilizzazione in cui tutti i particolari, una volta stampati, vengono inseriti in un forno a 60° C per circa 15 minuti e lasciati raffreddare naturalmente.

Il nostro alluminio è ottenuto con una procedura chiamata “pressofusione” e con un primo materiale grezzo di alta qualità utilizzato anche nelle industrie automobilistiche.

Il nostro SS 316 è certificato dal nostro fornitore italiano. I test, alla fine di ogni lotto di produzione, garantiscono l’impiego esclusivo di materiale SS 316 per produrre gli articoli.

Il nostro PTFE subisce speciali trattamenti per renderlo più elastico e resistente alla fatica e all’usura: eliminazione del cristallino, preformatura delle membrane (NO DEFORMATURA), shock termico similare alla tempra dei metalli (un processo di riscaldamento e raffreddamento continuo che ne irrobustisce la struttura molecolare).